Podkład pod Lakier: Ile Schnie w 2025? Czas Schnięcia i Porady

Zastanawiasz się, ile schnie podkład pod lakier? To pytanie, które spędza sen z powiek niejednemu entuzjaście motoryzacji czy majsterkowiczowi. Odpowiedź wcale nie jest tak oczywista, jak mogłoby się wydawać na pierwszy rzut oka. Krótko mówiąc, czas schnięcia podkładu lakierniczego może wynosić od kilkudziesięciu minut do nawet 24 godzin, w zależności od wielu czynników, o których przeczytasz w dalszej części artykułu.

Spis treści:

- Czynniki Wpływające na Czas Schnięcia Podkładu Lakierniczego

- Temperatura i Wilgotność Powietrza a Schnięcie Podkładu

- Grubość Warstwy Podkładu i Jej Wpływ na Czas Schnięcia

Spójrzmy na przykładowe dane dotyczące czasu schnięcia różnych typów podkładów lakierniczych. Różnice bywają zaskakujące, a świadomość tych niuansów to klucz do perfekcyjnego wykończenia i uniknięcia frustrujących poprawek.

| Rodzaj Podkładu | Szacowany Czas Schnięcia (w warunkach 20°C i 50% wilgotności) |

|---|---|

| Podkład akrylowy jednoskładnikowy | 1-3 godziny (pyłosuchość: ok. 30 minut) |

| Podkład akrylowy dwuskładnikowy | 2-4 godziny (pyłosuchość: ok. 45 minut) |

| Podkład epoksydowy | 4-8 godzin (pyłosuchość: ok. 1-2 godziny) |

| Podkład reaktywny (wash primer) | 30-60 minut (bardzo szybkoschnący) |

| Podkład wypełniający (spray putty) | 2-6 godzin (w zależności od grubości warstwy) |

Czynniki Wpływające na Czas Schnięcia Podkładu Lakierniczego

Czas schnięcia podkładu lakierniczego to zagadnienie wielowymiarowe, niczym skomplikowany algorytm, w którym każdy parametr ma znaczenie. Nie jest to, przepraszam za kolokwializm, "czarna magia", ale raczej precyzyjna sztuka, wymagająca zrozumienia i uwzględnienia szeregu czynników. Od tego, jaki konkretnie rodzaj podkładu wybierzemy, przez warunki atmosferyczne panujące w warsztacie, aż po technikę aplikacji – wszystko to wpływa na to, jak szybko nasz podkład osiągnie pożądaną twardość i gotowość na przyjęcie kolejnych warstw lakieru. Zaniedbanie choćby jednego elementu układanki może zniweczyć całą misterną pracę, prowadząc do frustrujących opóźnień i, co gorsza, wad powłoki lakierniczej. Wyobraźmy sobie, że jesteśmy niczym dyrygent orkiestry, gdzie poszczególne parametry schnięcia są instrumentami, a naszym zadaniem jest zestroić je tak, aby zagrały perfekcyjną symfonię idealnie przygotowanej powierzchni.

Zacznijmy od fundamentów, czyli od samego rodzaju podkładu. Na rynku dostępna jest prawdziwa feeria opcji, a każdy typ charakteryzuje się swoistym składem chemicznym, a co za tym idzie – unikalnymi właściwościami, w tym tempem schnięcia. Podkłady akrylowe, powszechnie stosowane ze względu na łatwość aplikacji i relatywnie krótki czas schnięcia, to jedno. Zupełnie inną kategorię stanowią podkłady epoksydowe, cenione za wyjątkową odporność na korozję i doskonałą przyczepność, lecz schnące zdecydowanie dłużej. Na przeciwległym biegunie mamy podkłady reaktywne, tak zwane wash primery, które w ekspresowym tempie przygotowują metalową powierzchnię do dalszych etapów lakierowania, jednak ich zastosowanie jest zazwyczaj ograniczone do specyficznych zadań. Nie można zapomnieć o podkładach wypełniających, których zadaniem, jak sama nazwa wskazuje, jest maskowanie drobnych niedoskonałości podłoża. One również, w zależności od składu i grubości warstwy, będą potrzebować różnego czasu na wyschnięcie. Wybór konkretnego podkładu to zatem kluczowa decyzja, która determinuje tempo całego procesu lakierniczego. Traktujmy to jak fundament pod budowę domu – solidny i odpowiednio dobrany podkład to gwarancja trwałości i estetyki całego "lakierniczego gmachu".

Zobacz także: Ile schnie lakier samochodowy w 2025? [Poradnik Eksperta]

Kolejnym, nie mniej istotnym czynnikiem, są warunki atmosferyczne. Temperatura i wilgotność powietrza to duet, który ma ogromny wpływ na proces schnięcia podkładu. Wyobraźmy sobie letni, upalny dzień. Wysoka temperatura przyspiesza parowanie rozpuszczalników zawartych w podkładzie, co teoretycznie powinno skrócić czas schnięcia. Jednak zbyt wysoka temperatura może również być zgubna. Zbyt szybkie odparowanie rozpuszczalników z powierzchni podkładu może spowodować powstawanie niepożądanej "skórki", która utrudni schnięcie głębszych warstw. W efekcie powierzchnia może być sucha w dotyku, ale pod spodem podkład pozostanie miękki i niedoschnięty. Z kolei niska temperatura znacząco spowalnia proces schnięcia. Pamiętajmy, że większość podkładów lakierniczych optymalnie schnie w temperaturze około 20-25°C. Wilgotność powietrza to drugi kluczowy aspekt. Zbyt wysoka wilgotność, zwłaszcza w połączeniu z niską temperaturą, może dramatycznie wydłużyć czas schnięcia podkładu, a w skrajnych przypadkach nawet uniemożliwić jego prawidłowe utwardzenie. Para wodna zawarta w powietrzu kondensuje się na powierzchni lakierowanej, opóźniając odparowywanie rozpuszczalników i powodując tak zwane "mleczenie" lub "blooming" lakieru. Idealna wilgotność powietrza podczas lakierowania powinna mieścić się w przedziale 40-60%. Kontrolowanie warunków atmosferycznych w warsztacie lakierniczym to zatem nie fanaberia, a absolutna konieczność, jeśli chcemy osiągnąć perfekcyjne rezultaty.

Nie możemy zapomnieć o grubości warstwy podkładu. Zasada jest prosta: im grubiej, tym dłużej. Gruba warstwa podkładu to niczym gruba kołdra – ciepło zatrzymuje się w środku, ale też i wilgoć ma trudniej odparować. Rozpuszczalniki zawarte w podkładzie muszą mieć czas, aby swobodnie odparować z całej objętości nałożonej warstwy. Zbyt gruba warstwa podkładu może schnąć z zewnątrz, tworząc twardą powierzchnię, podczas gdy wewnątrz pozostanie miękka i niedoschnięta. To prosta droga do późniejszych problemów, takich jak zapadanie się lakieru nawierzchniowego, powstawanie pęcherzyków powietrza czy utrata przyczepności. Z drugiej strony, zbyt cienka warstwa podkładu może nie spełnić swojej funkcji – nie zapewni odpowiedniego wypełnienia rys i niedoskonałości, a także może nie stanowić wystarczającej bariery antykorozyjnej. Optymalna grubość warstwy podkładu to zazwyczaj kompromis pomiędzy szybkością schnięcia a właściwościami ochronnymi i wypełniającymi. Producenci podkładów lakierniczych zazwyczaj precyzyjnie określają zalecaną grubość warstwy dla swoich produktów, wyrażoną w mikrometrach (µm) lub milimetrach. Warto trzymać się tych wytycznych, a w razie wątpliwości lepiej nałożyć dwie cieńsze warstwy, niż jedną grubą.

Wentylacja pomieszczenia, choć często pomijana, również ma niebagatelny wpływ na czas schnięcia podkładu. Sprawna wentylacja to niczym powiew świeżego powietrza, który przyspiesza proces parowania rozpuszczalników. W dobrze wentylowanym pomieszczeniu cyrkulacja powietrza jest lepsza, co ułatwia odprowadzanie oparów rozpuszczalników i świeżego powietrza do powierzchni lakierowanej. To z kolei przyspiesza schnięcie i utwardzanie podkładu. Brak wentylacji, zwłaszcza w zamkniętych pomieszczeniach, może spowodować nagromadzenie się oparów rozpuszczalników, co nie tylko spowalnia schnięcie, ale również stwarza zagrożenie dla zdrowia i bezpieczeństwa. Co więcej, wysokie stężenie oparów rozpuszczalników w powietrzu może negatywnie wpływać na jakość powłoki lakierniczej, powodując wady takie jak "zacieranie" czy "rozlewanie" lakieru. Dlatego, jeśli nie dysponujemy profesjonalną kabiną lakierniczą z systemem wentylacji, warto zadbać o odpowiedni przepływ powietrza w pomieszczeniu, w którym schnie podkład. Wystarczy otworzyć okna, włączyć wentylator wyciągowy lub zastosować osuszacz powietrza, aby znacząco przyspieszyć proces schnięcia i poprawić jakość wykończenia.

Zobacz także: Ile Schnie Lakier Akrylowy z Utwardzaczem w 2025? Pełny Przewodnik Krok po Kroku

Technika aplikacji podkładu, choć wydaje się szczegółem, również ma wpływ na czas schnięcia. Równomierne nałożenie podkładu to klucz do sukcesu. Unikajmy powstawania zacieków i nadmiernego nagromadzenia podkładu w niektórych miejscach. Zacieki to nie tylko defekt estetyczny, ale również miejsca, w których podkład schnie znacznie dłużej. Grubsza warstwa podkładu w zacieku będzie potrzebować więcej czasu na odparowanie rozpuszczalników, co może prowadzić do nierównomiernego schnięcia całej powierzchni. Technika natrysku ma tutaj kluczowe znaczenie. Używanie odpowiedniego pistoletu lakierniczego, ustawienie właściwego ciśnienia powietrza, odległości pistoletu od lakierowanej powierzchni oraz płynne i równomierne ruchy – to wszystko składa się na precyzyjną aplikację podkładu. Jeśli nie czujemy się pewnie z pistoletem lakierniczym, warto rozważyć użycie podkładu w sprayu. Podkłady w sprayu są zazwyczaj łatwiejsze w aplikacji, zwłaszcza dla osób bez doświadczenia. Ważne jest jednak, aby pamiętać o zachowaniu odpowiedniej odległości i nakładaniu cienkich, równomiernych warstw, unikając "zalewania" powierzchni podkładem. Precyzyjna aplikacja to nie tylko oszczędność czasu, ale również materiału i gwarancja lepszego efektu końcowego.

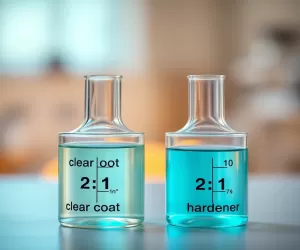

Na czas schnięcia podkładu wpływa również proces utwardzania, który różni się w zależności od rodzaju podkładu. Podkłady jednoskładnikowe, zazwyczaj akrylowe, schną poprzez odparowanie rozpuszczalników zawartych w składzie. Jest to proces fizyczny, polegający na zmianie stanu skupienia substancji z ciekłego na stały. Podkłady dwuskładnikowe, np. epoksydowe czy poliuretanowe, schną natomiast w wyniku reakcji chemicznej pomiędzy dwoma składnikami – bazą i utwardzaczem. Proces utwardzania podkładów dwuskładnikowych jest bardziej złożony i zazwyczaj trwa dłużej niż w przypadku podkładów jednoskładnikowych. Co więcej, temperatura otoczenia ma znaczący wpływ na tempo reakcji chemicznej utwardzania. Im wyższa temperatura, tym reakcja przebiega szybciej, a podkład szybciej schnie. Producenci podkładów dwuskładnikowych zazwyczaj określają tak zwany "czas życia mieszanki" (pot life), czyli czas, w którym mieszanka podkładu z utwardzaczem zachowuje swoje właściwości aplikacyjne. Po upływie tego czasu reakcja chemiczna postępuje na tyle, że podkład zaczyna gęstnieć i traci swoje parametry. Dlatego ważne jest, aby po zmieszaniu składników podkładu dwuskładnikowego nie zwlekać z aplikacją i wykorzystać mieszankę w czasie określonym przez producenta.

Temperatura i Wilgotność Powietrza a Schnięcie Podkładu

Temperatura powietrza to absolutny kluczowy czynnik, który dyktuje tempo schnięcia podkładu lakierniczego. Można śmiało powiedzieć, że temperatura jest jak gaz w pedale przyspieszenia dla procesu schnięcia. Wyższa temperatura to szybsze parowanie rozpuszczalników, a co za tym idzie – krótszy czas oczekiwania na gotowość powierzchni do dalszych prac. W idealnych warunkach, czyli przy temperaturze około 20-25°C, większość podkładów lakierniczych schnie w czasie deklarowanym przez producenta, zazwyczaj od kilku godzin do doby. Jednak im temperatura spada, tym proces schnięcia ulega znacznemu spowolnieniu. W niskich temperaturach, poniżej 15°C, schnięcie podkładu może wydłużyć się nawet kilkukrotnie. Rozpuszczalniki parują wolniej, a reakcje chemiczne utwardzania (w przypadku podkładów dwuskładnikowych) przebiegają opornie. W skrajnych przypadkach, przy temperaturach bliskich zeru stopni Celsjusza, schnięcie podkładu może stać się praktycznie niemożliwe. Dlatego, planując prace lakiernicze, zawsze warto upewnić się, że temperatura w warsztacie jest odpowiednia. Jeśli temperatura jest zbyt niska, można wspomóc się nagrzewnicami lub lampami grzewczymi, aby podnieść temperaturę otoczenia i przyspieszyć proces schnięcia. Pamiętajmy jednak, aby zachować umiar i unikać przegrzewania lakierowanej powierzchni, ponieważ zbyt wysoka temperatura również może być szkodliwa.

Wilgotność powietrza to drugi, obok temperatury, arcyważny czynnik, który ma bezpośredni wpływ na czas schnięcia podkładu i jakość wykończenia. Wysoka wilgotność powietrza to jak hamulec dla procesu schnięcia. Para wodna zawarta w powietrzu utrudnia odparowywanie rozpuszczalników z podkładu, a w ekstremalnych przypadkach może nawet skraplać się na powierzchni lakierowanej, tworząc cienką warstwę wody. Ta warstwa wody nie tylko spowalnia schnięcie, ale również może powodować poważne wady powłoki lakierniczej, takie jak "mleczenie" lub "blooming" lakieru, czyli matowe, białawe plamy na powierzchni. Problem ten jest szczególnie dotkliwy w przypadku podkładów i lakierów bezbarwnych, gdzie wszelkie niedoskonałości są wyjątkowo widoczne. Idealna wilgotność powietrza podczas lakierowania powinna mieścić się w przedziale 40-60%. Warto zainwestować w miernik wilgotności powietrza, tak zwany higrometr, aby monitorować warunki w warsztacie i uniknąć niespodzianek. Jeśli wilgotność powietrza jest zbyt wysoka, można zastosować osuszacz powietrza, aby obniżyć poziom wilgoci i stworzyć optymalne warunki do schnięcia podkładu. Pamiętajmy, że kontrola wilgotności to nie tylko kwestia czasu schnięcia, ale przede wszystkim jakości i trwałości powłoki lakierniczej. Zaniedbanie tego aspektu może skutkować koniecznością poprawek i dodatkowych kosztów, a w skrajnych przypadkach – nawet koniecznością ponownego lakierowania elementu.

W praktyce, idealne warunki do schnięcia podkładu lakierniczego to kompromis pomiędzy temperaturą a wilgotnością powietrza. Temperatura powinna być w zakresie 20-25°C, a wilgotność powietrza nie powinna przekraczać 60%. W takich warunkach większość podkładów schnie optymalnie i osiąga pożądaną twardość w czasie deklarowanym przez producenta. Jednak co zrobić, gdy warunki atmosferyczne nie są idealne? W chłodne dni, gdy temperatura spada poniżej 20°C, można wspomóc się nagrzewnicami lub lampami grzewczymi, aby podnieść temperaturę w warsztacie. Warto również pamiętać o odpowiedniej wentylacji pomieszczenia, która pomoże odprowadzić wilgotne powietrze i przyspieszyć schnięcie podkładu. W upalne i wilgotne dni, gdy wilgotność powietrza przekracza 60%, można zastosować osuszacz powietrza, aby obniżyć poziom wilgoci. W skrajnych przypadkach, gdy wilgotność jest bardzo wysoka, a temperatura niska, lepiej przesunąć prace lakiernicze na inny dzień, gdy warunki będą bardziej sprzyjające. Lepiej poczekać jeden dzień dłużej, niż ryzykować uzyskanie wadliwej powłoki lakierniczej, która będzie wymagała kosztownych i czasochłonnych poprawek. Pamiętajmy, że cierpliwość to cnota lakiernika, a precyzja i dbałość o szczegóły to klucz do perfekcyjnego wykończenia.

Warto również wspomnieć o tak zwanych przyspieszaczach schnięcia, które są dostępne na rynku. Są to dodatki do podkładów lakierniczych, które mają na celu skrócenie czasu schnięcia, zwłaszcza w niskich temperaturach. Przyspieszacze schnięcia działają na różne sposoby – jedne zwiększają tempo parowania rozpuszczalników, inne przyspieszają reakcje chemiczne utwardzania. Należy jednak stosować je z umiarem i zgodnie z zaleceniami producenta podkładu, ponieważ nadmierne użycie przyspieszacza może negatywnie wpłynąć na właściwości powłoki lakierniczej, powodując np. spękania, utratę elastyczności czy pogorszenie przyczepności. Przyspieszacze schnięcia mogą być przydatne w sytuacjach, gdy czas schnięcia jest kluczowy, np. w warsztatach blacharsko-lakierniczych, gdzie liczy się szybkość naprawy. Jednak w warunkach amatorskich, gdzie nie goni nas czas, lepiej zdać się na naturalne procesy schnięcia, dbając o odpowiednią temperaturę i wilgotność powietrza. Naturalne schnięcie, choć trwa dłużej, zazwyczaj zapewnia lepszą jakość i trwałość powłoki lakierniczej. Pamiętajmy, że pośpiech jest złym doradcą, zwłaszcza w lakiernictwie.

Grubość Warstwy Podkładu i Jej Wpływ na Czas Schnięcia

Grubość warstwy podkładu to parametr, który w bezpośredni sposób przekłada się na czas schnięcia. Można to porównać do grubości ciasta – im grubsze ciasto, tym dłużej piecze się w piekarniku. Analogicznie, im grubiej nałożony podkład, tym więcej czasu potrzebuje na wyschnięcie i utwardzenie. Zbyt gruba warstwa podkładu to częsty błąd popełniany przez początkujących lakierników, którzy w dobrej wierze chcą "solidnie" pokryć powierzchnię i zamaskować wszelkie niedoskonałości. Jednak efekt może być odwrotny od zamierzonego. Gruba warstwa podkładu schnie wolniej i nierównomiernie. Powierzchnia może być sucha w dotyku, ale pod spodem podkład pozostanie miękki i niedoschnięty. To prosta droga do późniejszych problemów, takich jak zapadanie się lakieru nawierzchniowego, powstawanie pęcherzyków powietrza, odpryski czy utrata przyczepności. Co więcej, zbyt gruba warstwa podkładu jest mniej elastyczna i bardziej podatna na pęknięcia i uszkodzenia mechaniczne. Dlatego, kluczowe jest nakładanie podkładu cienkimi, równomiernymi warstwami, zgodnie z zaleceniami producenta. Zalecana grubość warstwy podkładu zazwyczaj wynosi od 50 do 150 mikrometrów (µm), w zależności od rodzaju podkładu i jego przeznaczenia. Warto trzymać się tych wytycznych i nie przesadzać z grubością warstwy.

Cieńsza warstwa podkładu to krótszy czas schnięcia, to prosta i logiczna zależność. Cienka warstwa podkładu szybciej schnie, ponieważ rozpuszczalniki mają krótszą drogę do odparowania. Ponadto, cienka warstwa podkładu jest bardziej elastyczna i mniej podatna na pęknięcia. Nakładanie cienkich warstw podkładu ma również inne zalety. Pozwala na lepszą kontrolę grubości powłoki i uniknięcie zacieków. Umożliwia również lepsze wypełnienie drobnych rys i niedoskonałości podłoża, ponieważ każda kolejna, cienka warstwa podkładu stopniowo "wypełnia" ubytki. Zamiast nakładać jedną grubą warstwę podkładu, lepiej nałożyć dwie lub trzy cieńsze warstwy, z zachowaniem odpowiednich przerw na odparowanie rozpuszczalników pomiędzy warstwami. Przerwy technologiczne pomiędzy warstwami podkładu są bardzo ważne i pozwalają na uniknięcie "zamknięcia" rozpuszczalników wewnątrz powłoki, co mogłoby prowadzić do wspomnianych wcześniej problemów z schnięciem i jakością wykończenia. Czas odparowania pomiędzy warstwami zazwyczaj wynosi od 10 do 30 minut, w zależności od rodzaju podkładu, temperatury i wilgotności powietrza. Warto poczekać, aż poprzednia warstwa podkładu stanie się matowa i pyłosucha przed nałożeniem kolejnej warstwy.

Jak zatem kontrolować grubość warstwy podkładu? Profesjonalni lakiernicy używają do tego celu specjalistycznych mierników grubości powłoki lakierniczej. Są to urządzenia, które pozwalają na precyzyjny pomiar grubości warstwy lakieru z dokładnością do mikrometrów. Mierniki grubości powłoki lakierniczej są niezastąpione w warsztatach blacharsko-lakierniczych, gdzie precyzja i kontrola jakości są kluczowe. Jednak dla amatorów, którzy lakierują hobbystycznie, zakup profesjonalnego miernika grubości powłoki lakierniczej może być zbyt dużym wydatkiem. W warunkach domowych, można orientacyjnie kontrolować grubość warstwy podkładu na podstawie zużycia materiału i wyglądu powierzchni. Producenci podkładów lakierniczych zazwyczaj podają w kartach charakterystyki produktu orientacyjne zużycie materiału na 1 m² powierzchni przy określonej grubości warstwy. Można na tej podstawie oszacować, ile podkładu powinniśmy nałożyć na dany element, aby osiągnąć pożądaną grubość warstwy. Ważne jest również wizualne sprawdzenie powierzchni po nałożeniu każdej warstwy podkładu. Powierzchnia powinna być równomiernie pokryta, bez zacieków i nadmiernego nagromadzenia podkładu w niektórych miejscach. Jeśli zauważymy zacieki, należy je delikatnie usunąć, np. za pomocą pędzla lub szmatki, zanim podkład zdąży zaschnąć. Regularna kontrola grubości warstwy i wizualne sprawdzenie powierzchni to klucz do uzyskania równomiernej i trwałej powłoki lakierniczej.

Podsumowując, grubość warstwy podkładu ma kluczowy wpływ na czas schnięcia. Cieńsze warstwy schną szybciej i zapewniają lepszą jakość wykończenia. Zbyt grube warstwy podkładu mogą prowadzić do problemów z schnięciem, wad powłoki lakierniczej i utraty trwałości. Dlatego, zaleca się nakładanie podkładu cienkimi, równomiernymi warstwami, z zachowaniem odpowiednich przerw na odparowanie rozpuszczalników pomiędzy warstwami. Profesjonaliści kontrolują grubość warstwy podkładu za pomocą mierników grubości powłoki lakierniczej. Amatorzy mogą orientacyjnie kontrolować grubość warstwy na podstawie zużycia materiału i wizualnego sprawdzenia powierzchni. Pamiętajmy, że w lakiernictwie mniej znaczy więcej, a precyzja i dbałość o szczegóły to klucz do perfekcyjnego rezultatu. Optymalna grubość warstwy podkładu to kompromis pomiędzy szybkością schnięcia a właściwościami ochronnymi i wypełniającymi. Warto trzymać się zaleceń producenta podkładu i nie przesadzać z grubością warstwy, aby uniknąć problemów i cieszyć się trwałym i estetycznym wykończeniem.