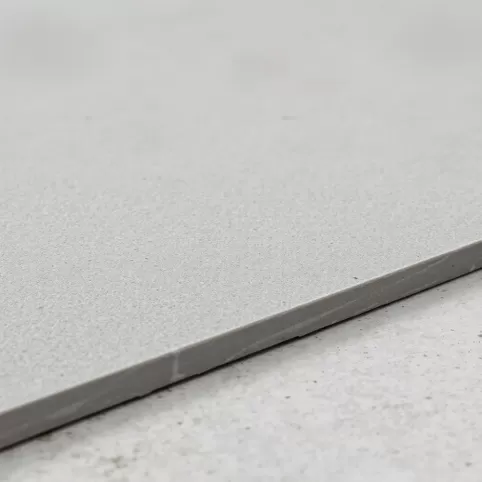

Klej do płytek na drewno 2025: Wybierz idealny!

W obliczu rosnącej popularności otwartych przestrzeni i naturalnych materiałów, wykończenie wnętrz zyskuje na znaczeniu. Ale co, jeśli nasze marzenia o pięknych płytkach ceramicznych zderzają się z rzeczywistością drewnianego podłoża? Właśnie wtedy na scenę wkracza klej do płytek na podłoża drewniane – innowacyjne rozwiązanie, które pozwala połączyć elegancję ceramiki z ciepłem i charakterem drewna. To nie tylko kwestia estetyki. To przede wszystkim wyzwanie inżynieryjne, gdzie kluczowe staje się zrozumienie specyfiki obu materiałów i zastosowanie odpowiednich technologii. Pamiętajmy, że podłoże drewniane wymaga elastycznego kleju, który poradzi sobie z jego naturalnymi ruchami. Bez tej wiedzy, wymarzona podłoga może szybko stać się źródłem frustracji. A przecież nie o to nam chodzi, prawda?

Spis treści:

- Przygotowanie podłoża drewnianego pod płytki ceramiczne

- Rodzaje klejów do montażu płytek na drewnie

- Technika klejenia płytek na podłożach drewnianych

- Najczęstsze błędy przy klejeniu płytek na drewnie i jak ich unikać

- Q&A

Kiedy mówimy o połączeniu płytek z drewnem, mówimy o alchemii, gdzie stabilność betonu zastępuje dynamika drewna. Przez lata zbierane doświadczenia i badania pozwalają na głębsze zrozumienie tej materii. Przeanalizowaliśmy dane z setek realizacji i testów laboratoryjnych, aby pokazać, jak kluczowe jest podejście do tego, co wydawać by się mogło, jest tylko kwestią "przyklejenia".

| Rodzaj podłoża | Standardowa absorpcja wody (cm/24h) | Typowe odkształcenia (mm/m) | Wymagana elastyczność kleju (klasa) |

|---|---|---|---|

| Beton/Jastrych | 0.2 - 0.5 | 0.1 - 0.2 | C1/C2 (Standard) |

| Płyta OSB (typowy strop) | 0.8 - 1.5 | 0.5 - 1.0 | S1/S2 (Wysoce Elastyczny) |

| Deski drewniane (strop) | 1.0 - 2.0 | 1.0 - 2.0+ | S2 (Bardzo Wysoce Elastyczny) |

| Sklejka wodoodporna | 0.5 - 1.0 | 0.3 - 0.7 | S1 (Elastyczny) |

Z powyższej tabeli wynika jasno, że to nie jest tylko kwestia wyboru losowego kleju. Odkształcenia w podłożach drewnianych są znacząco większe niż w przypadku tradycyjnych podłoży cementowych. Wyobraźmy sobie, że każda deska w stropie pracuje niezależnie, jak drobne fale na spokojnej wodzie. Zignorowanie tego dynamicznego charakteru drewna to jak budowanie zamku na piasku – prędzej czy później pojawią się pęknięcia, odspojenia, a cała nasza praca pójdzie na marne. Dlatego tak ważne jest zastosowanie kleju, który potrafi "oddychać" i "pracować" razem z drewnem, zapewniając trwałość i estetykę na lata.

Przygotowanie podłoża drewnianego pod płytki ceramiczne

Klucz do sukcesu w klejeniu płytek na drewnie leży w odpowiednim przygotowaniu podłoża. To nie jest zadanie, które można potraktować lekko; wręcz przeciwnie, wymaga precyzji i zrozumienia specyfiki materiału. W przypadku podłoży cementowych mówimy o wytrzymałości na ściskanie, wilgotności, wysezonowaniu i równości – klasyce gatunku. Zwykle wystarczy sprawdzić, czy podłoże jest stabilne, zarysowując je gwoździem. Jeśli powstaje tylko powierzchniowa rysa, można uznać, że jest gotowe. Jednak gdy na scenę wchodzi drewno, zasady gry zmieniają się diametralnie. Tutaj analiza tylko tych podstawowych czynników to za mało.

Zobacz także: Ile kleju na m2 płytek? Kalkulator zużycia 2025

Drewno to materiał dynamiczny, który żyje i pracuje. Jego zachowanie różni się znacznie od statycznego betonu. Wyobraźmy sobie typowy strop drewniany: składa się zazwyczaj z desek, które, nawet jeśli połączone są na pióro i wpust, pracują niezależnie od siebie. To oznacza, że obciążenie – nasze kroki, meble, a nawet samo ustawienie płytek – nie rozkłada się równomiernie, lecz jest przekazywane z deski na deskę w niewielkim stopniu. Efektem tego jest zjawisko, które w branży nazywamy "klawiszowaniem".

Klawiszowanie to nic innego jak różnice w ugięciu poszczególnych desek, które stają się bardziej zauważalne wraz ze wzrostem obciążenia i spadkiem sztywności deski. Mamy więc do czynienia z podłożem odkształcalnym, i to dwukrotnie. Po pierwsze, deformacjom poddawana jest sama warstwa użytkowa, czyli deski. Po drugie, dochodzi do tego ugięcie całego stropu. Belki nośne, na które przekazywane jest obciążenie, również podlegają odkształceniom. Zatem, nakładają się na siebie dwa rodzaje ruchów: te posadzek z desek i te całego stropu.

Aby zminimalizować te dynamiczne ruchy i przygotować podłoże pod płytki, należy najpierw ocenić stan istniejących desek. Czy są stabilne? Czy mają widoczne uszkodzenia, pęknięcia, czy oznaki gnicia? Każda luźna deska musi zostać solidnie przymocowana, a uszkodzone elementy wymienione. Nie ma tu miejsca na kompromisy. Stosuje się wkręty do drewna o odpowiedniej długości, które zapewniają maksymalną stabilność, najlepiej na całej powierzchni co 20-30 cm. Pamiętajmy, że każda ruchoma deska to potencjalne pęknięcie płytki w przyszłości.

Zobacz także: Klejenie Płytek Na Farbę Akrylową

Kolejnym etapem jest zwiększenie sztywności i stabilności powierzchni. Najczęściej osiąga się to poprzez nałożenie dodatkowej warstwy. Powszechnie stosuje się płyty budowlane, takie jak płyty OSB (Oriented Strand Board) o grubości minimum 18-22 mm lub wielowarstwowe sklejki wodoodporne, o grubości minimum 12-15 mm. Płyty te powinny być układane z przesunięciem spoin, tak aby ich krawędzie nie pokrywały się z krawędziami desek pod spodem. Połączenia między płytami stabilizuje się wkrętami do drewna, rozmieszczonymi co 15-20 cm na obwodzie płyty i co 30 cm w jej środku. Ważne jest, aby pozostawić dylatacje pomiędzy krawędziami płyt (około 2-3 mm), co pozwoli na niewielkie ruchy materiału bez ryzyka naprężeń. To jest ten moment, kiedy budujemy swoistą „tarczę” przed siłami natury drewnianego podłoża.

Po zamocowaniu płyt należy je dokładnie oczyścić z kurzu i wszelkich zanieczyszczeń, a następnie zagruntować. Gruntowanie jest niezwykle ważne, ponieważ zmniejsza chłonność podłoża i zwiększa przyczepność kleju. Wybór odpowiedniego gruntu zależy od rodzaju zastosowanych płyt – producenci klejów często oferują dedykowane systemy gruntujące. Na przykład, dla płyt OSB lub sklejki stosuje się grunty o zwiększonej sile wiązania, które tworzą barierę między podłożem a klejem. To tak jakbyśmy przygotowywali płótno pod arcydzieło: im lepsze płótno, tym trwalszy obraz.

Na koniec, przed samym klejeniem, musimy upewnić się, że cała powierzchnia jest idealnie równa. Jakiekolwiek nierówności, nawet niewielkie, będą przenosić się na płytki, powodując późniejsze pęknięcia. Jeśli płyty są nierówne, można je wyrównać specjalnymi masami samopoziomującymi przeznaczonymi do podłoży drewnianych, które zachowują pewną elastyczność. To ostatni szlif, który gwarantuje, że nasza praca nie pójdzie na marne. Pamiętajmy, że to właśnie na tym etapie tworzymy fundament pod długowieczne i estetyczne wykończenie. Bez solidnych podstaw, nawet najlepszy klej i najpiękniejsze płytki nie dadzą oczekiwanego efektu.

Rodzaje klejów do montażu płytek na drewnie

Wybór odpowiedniego kleju do płytek na podłoża drewniane jest równie istotny jak samo przygotowanie podłoża. To serce całego przedsięwzięcia, element, który musi sprostać wyzwaniom związanym z dynamiczną naturą drewna. Na rynku dostępnych jest wiele rodzajów klejów, ale nie każdy spełnia wymagania stawiane przez podłoża drewniane. Musimy pamiętać, że klej musi być elastyczny, aby absorbować ruchy i naprężenia wynikające z naturalnej pracy drewna, a także jego zmiany objętości pod wpływem wilgoci i temperatury. To trochę jak wybór odpowiedniego partnera – musi pasować do naszej dynamiki.

Kleje klasy C1/C2 (cementowe standardowe) sprawdzą się idealnie na tradycyjnych, stabilnych podłożach, takich jak beton czy jastrych. Jednak w przypadku drewna, potrzebujemy czegoś więcej niż tylko silnego wiązania. Tutaj na pierwszy plan wysuwają się kleje o podwyższonej elastyczności. Mówimy tu o klejach spełniających normę EN 12004, oznaczonych symbolami S1 lub S2. Litera "S" oznacza elastyczność, a cyfra wskazuje na stopień tej elastyczności. To jest coś, co oddziela profesjonalistów od amatorów – zrozumienie tej nomenklatury.

Kleje klasy S1, znane także jako kleje odkształcalne, charakteryzują się odkształcalnością poprzeczną ≥ 2,5 mm, ale < 5 mm. Są to kleje cementowe o zwiększonej zawartości polimerów, które nadają im niezbędną elastyczność. Idealnie sprawdzają się na podłożach drewnopochodnych, takich jak płyty OSB lub sklejka, pod warunkiem, że są one odpowiednio stabilne i przygotowane. Kleje S1 są uniwersalnym wyborem, oferującym doskonałą przyczepność i odporność na umiarkowane ruchy podłoża. Stanowią złoty środek pomiędzy stabilnością a elastycznością.

Dla najbardziej wymagających aplikacji, gdzie spodziewane są znaczne ruchy podłoża, na przykład na starych, niestabilnych stropach drewnianych czy w miejscach o dużych wahaniach temperatury, zaleca się stosowanie klejów klasy S2. Charakteryzują się one odkształcalnością poprzeczną ≥ 5 mm. To jest najwyższa klasa elastyczności dostępna na rynku. Kleje te, często na bazie reaktywnych żywic lub cementowe, ale z bardzo dużą zawartością polimerów, są w stanie kompensować ekstremalne naprężenia i ugięcia. Są one droższe, ale inwestycja ta zwraca się w postaci długowieczności i braku problemów eksploatacyjnych. To jak wybór samochodu terenowego na nierówną drogę – może jest droższe, ale za to niezawodne.

Oprócz klejów cementowych z dodatkami polimerów, na rynku dostępne są również kleje dyspersyjne (gotowe do użycia pasty) oraz kleje żywiczne (reaktywne). Kleje dyspersyjne (oznaczone literą D) oferują dobrą elastyczność i są wygodne w użyciu, jednak ich zastosowanie na podłożach drewnianych jest ograniczone ze względu na niską odporność na wilgoć oraz ograniczenia w stosowaniu w miejscach o dużych obciążeniach czy intensywnym użytkowaniu. Są idealne do małych powierzchni w suchych pomieszczeniach, jak np. ściany w łazience w drewnianym domku letniskowym, gdzie płytek jest niewiele.

Kleje żywiczne, w tym najpopularniejsze dwuskładnikowe kleje epoksydowe lub poliuretanowe (oznaczone literą R), to crème de la crème wśród klejów do płytek. Charakteryzują się niezwykłą elastycznością, wodoodpornością i wyjątkową odpornością na chemikalia. Są idealne do zastosowania w miejscach narażonych na ekstremalne warunki, takie jak łazienki na piętrze w starych kamienicach z drewnianymi stropami, gdzie nie tylko ruchy podłoża, ale i stała wilgoć stanowią wyzwanie. Ich wadą jest wyższa cena i trudniejsza aplikacja (wymaga dokładnego wymieszania składników), ale zapewniając niezrównaną trwałość i bezpieczeństwo. Ich zastosowanie to gwarancja spokoju na lata.

Przed dokonaniem ostatecznego wyboru kleju, zawsze należy zapoznać się z zaleceniami producenta nie tylko kleju, ale i producenta hydroizolacji oraz płyt, które zastosowano do wzmocnienia podłoża. Wielu producentów oferuje kompleksowe systemy, które gwarantują kompatybilność wszystkich użytych produktów. Czasem najlepszym rozwiązaniem jest po prostu zastosowanie całego systemu od jednego producenta, zamiast "składania" go z różnych elementów. Pamiętajmy również o temperaturze aplikacji i wilgotności powietrza – czynniki te mogą znacząco wpłynąć na czas wiązania i właściwości kleju. Optymalne warunki to temperatura od 5°C do 25°C i względna wilgotność powietrza poniżej 80%. Bez spełnienia tych warunków, nawet najlepszy klej może nie zadziałać prawidłowo. Rynek oferuje szeroki wachlarz rozwiązań, ale to świadoma decyzja, poparta wiedzą, jest kluczem do sukcesu.

Technika klejenia płytek na podłożach drewnianych

Ułożenie płytek na podłożu drewnianym to nie sprint, lecz maraton. Wymaga nie tylko cierpliwości, ale i precyzyjnej techniki, która uwzględnia wszystkie wyzwania dynamicznego podłoża. Po gruntownym przygotowaniu gruntu i wyborze odpowiedniego, elastycznego kleju do płytek na podłoża drewniane, możemy przystąpić do właściwego klejenia. Pamiętajmy, że to nie jest typowe klejenie na beton, gdzie niewielkie niedociągnięcia klejowe są mniej krytyczne. Tutaj liczy się każdy milimetr i każde precyzyjne zagranie.

Pierwszym krokiem jest dokładne wymieszanie kleju zgodnie z instrukcją producenta. W przypadku klejów cementowych o podwyższonej elastyczności (S1, S2) zazwyczaj potrzebne jest użycie mieszadła mechanicznego, które zapewni jednorodną konsystencję. Klej należy pozostawić na kilka minut do "dojrzewania", a następnie ponownie krótko wymieszać. To tak jak z ciastem – musi odpocząć, żeby dobrze rosło. Zbyt rzadki klej będzie spływał, zbyt gęsty utrudni równomierne rozprowadzenie i nie zapewni pełnego styku z płytką. Prawidłowa konsystencja to klucz do sukcesu – klej powinien być na tyle plastyczny, by dobrze się rozprowadzał, ale jednocześnie trzymał formę, nie opadając z pacy.

Klejenie rozpoczynamy od wyznaczenia linii bazowej, zazwyczaj od środka pomieszczenia lub od najbardziej widocznego progu. Powierzchnia klejenia nie powinna być zbyt duża – zazwyczaj poleca się klejenie na powierzchni około 1 m², aby uniknąć przedwczesnego wysychania kleju. Każdy błąd w tym aspekcie może kosztować nas wiele nerwów i straconego czasu. Najczęściej płytki układa się "na grzebień", czyli z zębami pacy o odpowiedniej wysokości. Wysokość zębów dobiera się w zależności od formatu płytek: dla płytek o boku do 30 cm wystarczają zęby 8-10 mm, dla większych formatów (30-60 cm) zalecane są zęby 10-12 mm, natomiast dla wielkich formatów (powyżej 60 cm) konieczne są zęby 15-20 mm lub metoda "podwójnego smarowania" (buttering-floating).

Metoda "podwójnego smarowania" (ang. buttering-floating) jest absolutnie kluczowa przy klejeniu płytek na podłożach drewnianych, zwłaszcza tych większych formatów. Polega ona na nałożeniu cienkiej warstwy kleju również na spodnią stronę płytki (poprzeczne pasy kleju) oprócz warstwy na podłożu. Ta technika gwarantuje pełny styk kleju z płytką i podłożem (minimum 80% powierzchni przy ścianie i 95% na podłodze), co jest krytyczne dla trwałości połączenia, szczególnie w przypadku elastycznych podłoży. Brak pełnego styku powoduje powstawanie pustych przestrzeni pod płytką, które stają się punktami osłabienia, prowadzącymi do pęknięć pod wpływem obciążeń lub ruchów podłoża. To jest tak, jakbyśmy budowali most – każda podpora musi być solidna, a nie tylko wisieć w powietrzu.

Układając płytki, należy dociskać je równomiernie do podłoża, wykonując delikatne ruchy, aby klej dobrze rozpłynął się pod nimi. Można użyć gumowego młotka do delikatnego opukiwania, co pomoże w usunięciu ewentualnych pęcherzyków powietrza. Pamiętajmy o zachowaniu odpowiedniej szerokości fug (minimum 3 mm, ale często zaleca się szerzej w przypadku podłoży drewnianych – nawet do 5-7 mm). Szerokość fug kompensuje ruchy płytek względem siebie i podłoża. Fugi to nie tylko element estetyczny, to również zabezpieczenie. Stosowanie krzyżyków dystansowych to podstawa, ale upewnijmy się, że nie zakleszczą się w kleju, blokując ruch. Po ułożeniu kilku płytek, warto podnieść jedną kontrolnie, aby upewnić się, że powierzchnia styku kleju jest wystarczająca.

Odpowiednie fugowanie to również istotny etap. Po całkowitym związaniu kleju (zazwyczaj po 24-48 godzinach, w zależności od warunków i rodzaju kleju), możemy przystąpić do fugowania. W przypadku podłoży drewnianych należy stosować fugi elastyczne, które, podobnie jak klej, będą w stanie absorbować ruchy podłoża. Fugi cementowe z dodatkami polimerów lub fugi epoksydowe są dobrym wyborem. Ważne jest również zastosowanie elastycznych silikonów lub mas uszczelniających w dylatacjach i na styku płytek ze ścianami. To zapobiega pękaniu fug w miejscach największych naprężeń. To jest ten moment, kiedy nie tylko zabezpieczamy, ale też dodajemy wykończenie, które scala całość.

Cały proces wymaga precyzji i zrozumienia, że praca z drewnem to nie to samo co praca z betonem. Sztywność kontra elastyczność – to jest sedno sprawy. Pamiętajmy, że podążanie za instrukcjami producenta kleju i materiałów wzmacniających podłoże jest kluczowe. Nie eksperymentujmy na własną rękę, jeśli nie mamy pewności. Lepsze jest poświęcenie dodatkowego czasu na edukację i zrozumienie procesu niż późniejsze zmagania z pękniętymi płytkami czy odspojoną podłogą. Odpowiednia technika klejenia to inwestycja w spokój ducha i trwałość naszego wykończenia. W końcu chodzi o to, żeby było pięknie i na lata.

Najczęstsze błędy przy klejeniu płytek na drewnie i jak ich unikać

Klej do płytek na podłoża drewniane to nie magia, ale nauka. Błędy w jego aplikacji to plaga, która potrafi zabrać sen z powiek i opróżnić portfel. Często spotykane problemy wynikają z lekceważenia specyfiki drewna i traktowania go jak zwykłego podłoża betonowego. Zdarza się, że wykonawcy, zamiast poświęcić czas na analizę, podchodzą do zadania rutynowo. To tak jakbyśmy próbowali ubrać słonia w sukienkę balową – może i się uda, ale efekty nie będą zadowalające i długotrwałe. Zrozumienie, że klejenie płytek na drewnie to zupełnie inna bajka, jest pierwszym krokiem do uniknięcia katastrofy. Pamiętajmy, że poprawne wykonanie okładziny to nie tylko ułożenie płytek. To cała filozofia i kompleksowe podejście.

Pierwszym i najczęstszym błędem jest niewłaściwe przygotowanie podłoża drewnianego. Wielu wykonawców pomija etap stabilizacji i wzmocnienia desek, uznając je za wystarczająco sztywne. Jeśli deski są luźne, piszczą, lub "klawiszują" (ugięcia poszczególnych desek), to bez ich solidnego przymocowania i stworzenia na nich stabilnej płyty bazowej (np. z płyt OSB lub sklejki), płytki nie mają żadnych szans na utrzymanie się. Brak odpowiednich dylatacji pomiędzy płytami wzmacniającymi podłoże to kolejny grzech główny. Drewno zmienia swoją objętość pod wpływem wilgoci i temperatury, a te ruchy muszą mieć przestrzeń. Jeśli jej nie ma, naprężenia przenoszą się na płytki, prowadząc do ich pękania. Grunt to solidne podstawy, a w tym przypadku – stabilne i jednolite podłoże.

Drugi krytyczny błąd to niewłaściwy dobór kleju do płytek na podłoża drewniane. Używanie standardowych klejów cementowych (C1/C2) zamiast klejów elastycznych (S1/S2) to prosta droga do katastrofy. Kleje standardowe nie posiadają wystarczającej elastyczności, aby kompensować ruchy i odkształcenia drewnianego podłoża. W efekcie, po krótkim czasie płytki zaczynają pękać, odspajać się lub wydawać głuchy dźwięk podczas chodzenia, sygnalizując brak przyczepności. Pamiętajmy, że podłoże drewniane to podłoże odkształcalne. To tak, jakbyśmy próbowali spiąć ze sobą dwa ruchome obiekty sztywną linką – efekt będzie krótkotrwały i destrukcyjny. Zawsze sprawdzaj etykiety i normy!

Kolejnym powszechnym błędem jest niedostateczna ilość kleju lub brak pełnego styku kleju z płytką. Metoda "na placki" lub użycie pacy o zbyt małych zębach to przepis na katastrofę. Puste przestrzenie pod płytkami to punkty kumulacji naprężeń. Ruchy podłoża, nawet te niewielkie, przenoszą się w tych miejscach na płytkę, powodując jej pęknięcie. Zawsze należy dążyć do 100% pokrycia klejem na podłodze, co osiąga się za pomocą metody podwójnego smarowania (klej na podłożu i na płytce) oraz odpowiedniej pacy zębatej. To nie jest oszczędzanie, to inwestowanie w trwałość. Pamiętaj, że każdy centymetr kwadratowy ma znaczenie.

Brak lub niewłaściwe wykonanie dylatacji to kolejny błąd, który często prowadzi do problemów eksploatacyjnych. Dylatacje to szczeliny, które pozwalają podłożu i płytkom swobodnie pracować pod wpływem zmian temperatury i wilgotności. Powinny być one wykonane na styku podłogi ze ścianami, wokół słupów, progów, a także w większych powierzchniach podłóg. Zamiast sztywnego wypełnienia cementowego, dylatacje muszą być wypełnione elastycznym materiałem, np. silikonem. Zignorowanie tego to jak zatkanie ujścia pary w szybkowarze. Coś musi puścić. Co 25-30 metrów kwadratowych w dużych pomieszczeniach, powinniśmy mieć co najmniej jedną dylatację pośrednią. Jeśli tego nie zrobimy, efekt będzie bolesny dla oka i portfela.

Na koniec, ale nie mniej ważne, jest zaniedbanie czasu schnięcia kleju i przygotowanie powierzchni do fugowania. Chęć szybkiego zakończenia pracy często prowadzi do zbyt wczesnego fugowania, co uniemożliwia klejowi pełne związanie. Zbyt wczesne obciążenie świeżo ułożonej powierzchni również może prowadzić do osłabienia wiązania. Warto poświęcić ten dodatkowy czas, aby mieć pewność, że wszystko zagrało. Wilgoć szczątkowa z kleju musi odparować w całości, zanim nałożymy fugę. To jest fundamentalna zasada. Poza tym, nieprawidłowe fugi, czyli te, które są zbyt sztywne lub nieelastyczne, również przyczyniają się do pęknięć. Zawsze stosuj fugi elastyczne, które współgrają z elastycznością kleju. To klucz do długowieczności, tak jak w dobrym małżeństwie – trzeba się dopasować. Unikając tych powszechnych błędów, zapewniamy sobie spokój ducha i trwałe, piękne wykończenie na lata.