Cena MDF Lakierowanego 2025

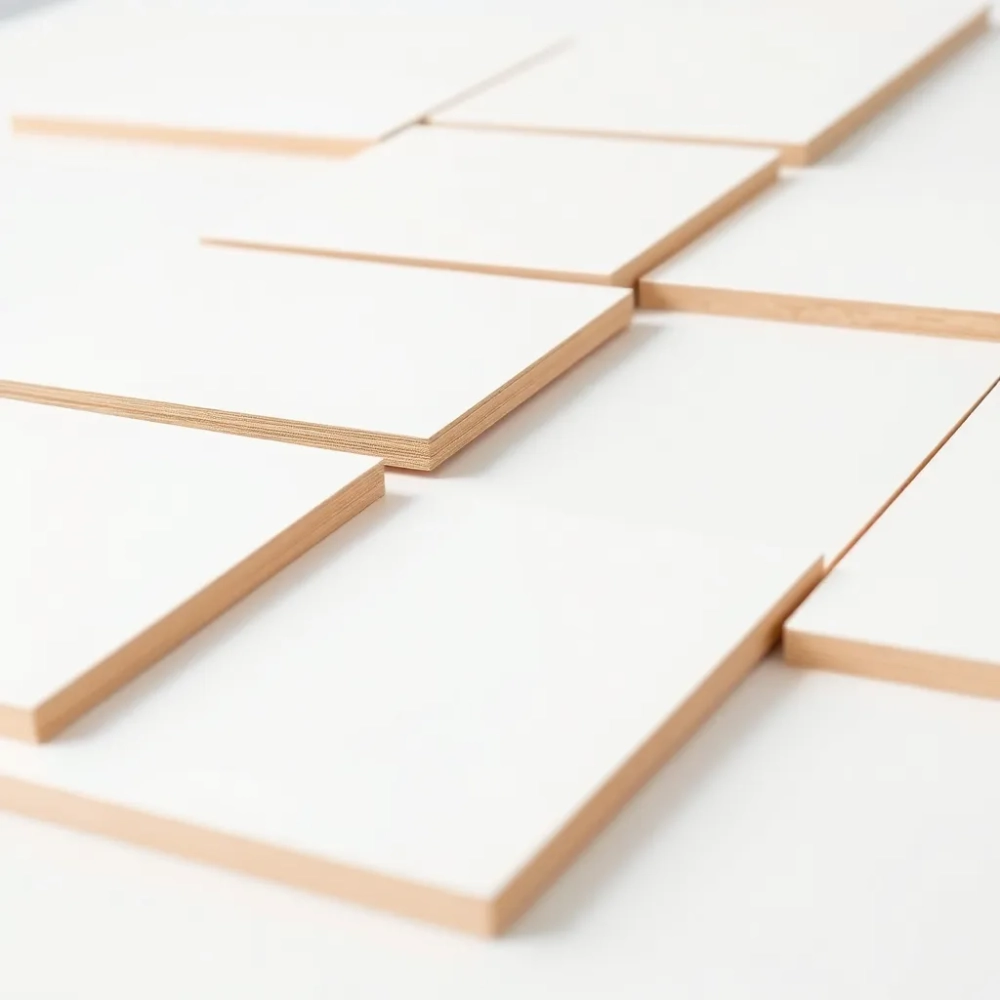

Marzenie o meblach, które urzekają nieskazitelną, idealnie gładką powierzchnią, często prowadzi nas do materiałów takich jak MDF lakierowany. Naturalnie pojawia się wówczas fundamentalne pytanie: MDF lakierowany cena – ile to w zasadzie kosztuje? Niestety, odpowiedź nie jest jednoznaczna, bowiem koszt MDF lakierowanego na wymiar zależy od wielu czynników, a każdy projekt meblowy wymaga indywidualnej kalkulacji, niczym precyzyjne równanie.

Spis treści:

- Wpływ rodzaju lakieru (mat, połysk) na cenę

- Grubość i format płyty a koszt

- Cena a stopień skomplikowania elementów

- Znaczenie koloru lakieru dla kosztu

Aby lepiej zrozumieć, co wpływa na ostateczną wycenę, warto przyjrzeć się konkretnym danym. Chociaż trudno o uniwersalny cennik "z metra", bo niuanse decydują o szczegółach, pewne orientacyjne zakresy i proporcje dają solidną podstawę do dyskusji.

| Czynnik Wpływający | Typowy Wpływ na Cenę (Orientacyjnie względem bazowego frontu 18mm, mat, popularny kolor) | Uwagi |

|---|---|---|

| Rodzaj Lakieru (Mat vs. Połysk) | Wzrost ceny o 10% - 30% dla połysku | Więcej warstw, czasochłonne polerowanie. |

| Grubość Płyty (np. 22mm vs. 18mm) | Wzrost kosztu o 15% - 25% za standardowy "skok" grubości | Wyższy koszt materiału, inna specyfikacja obróbki. |

| Skomplikowanie Obróbki (Cięcie, Frezowanie) | Wzrost kosztu obróbki od 20% (proste) do 200%+ (bardzo złożone) | Czas pracy maszyn CNC, koszt narzędzi, czas programowania. |

| Kolor Lakieru (Niestandardowy vs. Paleta Standardowa) | Wzrost o 5% - 15% lub stała opłata za przygotowanie | Koszt barwników, mniejsze partie produkcyjne, czyszczenie sprzętu. |

| Efekty Specjalne Lakieru (Metallic, Perła) | Wzrost ceny o 30% - 60%+ | Specjalistyczne pigmenty, trudniejsza aplikacja, większe ryzyko. |

| Wielkość Zlecenia | Mniejsze zlecenia (poniżej 10m²) często droższe jednostkowo | Stałe koszty ustawienia produkcji rozkładają się na mniejszą powierzchnię. |

Jak widać, bazowa wycena metra kwadratowego lakierowanej płyty to zaledwie punkt wyjścia. Każdy detal projektowy – od grubości płyty, przez subtelność krawędzi, aż po konkretny odcień z palety barw – nakłada kolejne "cegiełki" na finalny koszt. Dlatego, gdy zapytacie "Ile kosztuje MDF lakierowany?", wiedzcie, że precyzyjna odpowiedź rodzi się z analizy całości, nie tylko z powierzchownej znajomości ceny bazowej.

Wizualizacja pomaga zrozumieć, jak poszczególne czynniki składają się na finalną wycenę. Poniżej przedstawiamy przykładowy rozkład wpływu kluczowych elementów na procentowy wzrost ceny w stosunku do bazowego, prostego frontu matowego w popularnym kolorze.

Zobacz także: Ile kosztuje lakierowanie elementu: przewodnik cenowy

Wpływ rodzaju lakieru (mat, połysk) na cenę

Na przykład, wybór rodzaju lakieru (np. matowy, połysk) ma istotny wpływ na cena MDF lakierowanego.

To jedna z pierwszych decyzji estetycznych, a jednocześnie kluczowa zmienna w kalkulacji kosztów.

Z naszego doświadczenia wynika, że lakier połyskowy jest niemal zawsze droższy od matowego.

Zobacz także: Koszt Lakierowania Całego Auta 2025: Cennik i Czynniki

Dlaczego tak się dzieje? To głównie kwestia procesu technologicznego i pracochłonności.

Aby uzyskać idealną taflę lustra, co jest cechą lakieru połyskowego, potrzebne jest znacznie więcej kroków.

Więcej warstw lakieru? Owszem, to często podstawa.

Połysk może wymagać od 5 do nawet 7-8 cienkich warstw, podczas gdy mat zwykle zadowala się 3-4 warstwami.

Każda kolejna warstwa to dodatkowy czas na aplikację, suszenie, a często i międzyoperacyjne szlifowanie, które musi być wykonane z chirurgiczną precyzją.

Jednak największą "złodziejką czasu" i tym samym głównym czynnikiem podnoszącym koszty jest polerowanie.

Po nałożeniu i utwardzeniu ostatniej warstwy lakieru połyskowego, element musi zostać wypolerowany do idealnego blasku.

To etap wymagający ogromnej staranności, często wykonywany ręcznie lub z użyciem specjalistycznych maszyn polerskich.

Każda niedoskonałość, każde ziarenko kurzu (choć malarnie dążą do sterylności, perfekcja jest kosztowna) czy mikro-rysę widać na powierzchni jak na dłoni.

Usunięcie ich i osiągnięcie głębokiego, bezbłędnego połysku jest procesem niezwykle czasochłonnym i kosztownym.

Pomyślcie o polerowaniu karoserii luksusowego samochodu – tu skala jest inna, ale idea podobna: każda minuta spędzona na doprowadzaniu powierzchni do perfekcji ma swoją cenę.

Porównując, lakier matowy jest znacznie bardziej wybaczający.

Jego struktura optycznie "rozprasza" światło, dzięki czemu drobne niedoskonałości są mniej widoczne.

Proces aplikacji jest prostszy, nie wymaga etapu polerowania do lustrzanego odbicia.

Malowanie frontów matowych idzie po prostu szybciej, a ryzyko odrzutu elementu z powodu defektu powierzchniowego jest niższe, co też obniża koszt końcowy produkcji.

Innym aspektem jest trwałość optyczna i łatwość utrzymania czystości, choć to wpływa na użytkowanie, a nie bezpośrednio na Cena MDF lakierowanego w momencie zakupu.

Powierzchnie połyskowe, choć efektowne, są bardziej podatne na zarysowania widoczne pod światło i na widoczne odciski palców.

Utrzymanie ich w nieskazitelnej czystości wymaga częstszego i delikatniejszego przetarcia, co w pewnym sensie można nazwać ukrytym "kosztem" użytkowania.

Mimo to, wielu klientów wciąż preferuje połysk za jego luksusowy wygląd i zdolność odbijania światła, co potrafi optycznie powiększyć przestrzeń.

Mat z kolei zyskał na popularności dzięki swojej elegancji, dyskretności i łatwości w pielęgnacji, a także – co nie bez znaczenia – zazwyczaj niższej cenie zakupu.

Na rynku dostępne są także lakiery o pośrednim stopniu połysku (satyna, półmat), a ich ceny plasują się zwykle między czystym matem a pełnym połyskiem, odzwierciedlając stopień skomplikowania procesu aplikacji i wykończenia.

Dodatkowo, istnieją lakiery o specjalnych właściwościach, takie jak "soft touch", które dają matową, ale aksamitną w dotyku powierzchnię.

Te nowoczesne rozwiązania są często jeszcze droższe niż standardowy połysk, ponieważ wymagają zastosowania innowacyjnych formulacji chemicznych i specyficznych warunków aplikacji.

Wybór rodzaju lakieru to zatem nie tylko kwestia estetyki, ale także kalkulacji budżetowej opartej na realiach procesu technologicznego.

Różnica w cenie za metr kwadratowy pomiędzy matem a połyskiem dla frontów MDF może wynosić, jak wspomnieliśmy, od 10% do nawet 30%, a w przypadku lakierów specjalnych jeszcze więcej.

Planując budżet na meble z lakierowanego MDF, zawsze warto wziąć pod uwagę ten czynnik i świadomie podjąć decyzję, balansując między wyglądem a portfelem.

Wyceniając projekt, dostawca usług lakierowania musi uwzględnić specyfikę wybranego rodzaju lakieru, liczbę potrzebnych warstw, czas schnięcia (różne lakiery mają różne czasy utwardzania) oraz, co kluczowe, wymaganą pracochłonność polerowania lub innego wykończenia.

Czas spędzony przez doświadczonego lakiernika na idealnym wykończeniu frontu połyskowego jest po prostu droższy niż czas potrzebny na element matowy.

Agresywne negocjowanie ceny lakieru połyskowego poniżej pewnego poziomu często prowadzi do kompromisów w jakości wykończenia – albo będzie mniej warstw, albo polerowanie nie będzie idealne.

W przypadku połysku, każdy zaoszczędzony na procesie technologicznym grosz może "wyjść bokiem" w postaci niedoskonałości widocznych w odbiciu światła.

Warto więc rozmawiać z wykonawcą nie tylko o cenie, ale także o standardzie wykończenia oferowanym dla danego rodzaju lakieru.

Empatycznie podchodząc do klienta, dobry specjalista wyjaśni te niuanse, pomagając zrozumieć, dlaczego dany efekt wizualny wiąże się z konkretnymi nakładami pracy i materiałów.

Podsumowując ten aspekt, typ lakieru to znacznie więcej niż tylko estetyczny wybór – to decyzja technologiczna mająca realne, mierzalne przełożenie na ostateczną cenę MDF lakierowanego.

Grubość i format płyty a koszt

Płyty MDF mogą mieć różne grubości (np. 18mm, 22mm, 28mm) i formaty, co również wpływa na całkowity koszt płyty MDF lakierowanej.

Ta kwestia może wydawać się trywialna na pierwszy rzut oka – grubsza płyta, więcej materiału, wyższa cena, proste.

Jednak rzeczywistość, jak to zwykle bywa, jest nieco bardziej złożona.

Standardowa grubość dla większości frontów meblowych wynosi 18mm.

Płyta o tej grubości jest powszechnie dostępna, optymalna pod względem masy i stabilności dla typowych zastosowań, a jej obróbka jest dobrze opanowana.

Często jednak klienci lub projektanci decydują się na grubsze płyty, np. 22mm, 25mm czy 28mm.

Dlaczego? Grubsze fronty sprawiają wrażenie solidniejszych, bardziej "dostojnych".

Dodatkowa masa i grubość potęgują odczucie luksusu i jakości premium.

Wpływają też na percepcję mebla jako trwalszego, mimo że sama płyta MDF o różnej grubości ma podobne właściwości użytkowe (oczywiście w obrębie standardowych zastosowań meblowych).

Jednak wybór grubszej płyty ma bezpośrednie przełożenie na cenę.

Po pierwsze, sam surowiec – płyta MDF – jest droższy w przeliczeniu na metr kwadratowy.

Producent płyt pobiera więcej za każdy milimetr dodatkowej grubości.

Po drugie, obróbka grubszej płyty może generować wyższe koszty.

Cięcie grubszej płyty wymaga użycia innych narzędzi (np. dłuższych frezów) lub wolniejszych posuwów, co zwiększa czas pracy maszyn CNC.

Szlifowanie krawędzi czy powierzchni również może być nieco bardziej czasochłonne.

Co więcej, lakierowanie grubszego elementu, zwłaszcza na krawędziach, gdzie warstwa lakieru jest grubsza, może wymagać dostosowania parametrów aplikacji i dłuższego czasu utwardzania.

Wszystko to sumuje się na wyższy koszt produkcji.

Patrząc na konkretne liczby, przejście z 18mm na 22mm może podnieść koszt samego surowca o około 10-15%, a łączny koszt frontu (materiał + obróbka + lakierowanie) o 15-25%, zależnie od wykonawcy i złożoności kształtu.

Płyty 25mm czy 28mm to już półka premium, z odpowiednio wyższą ceną.

Kwestia formatu płyty bazowej również ma znaczenie, choć jest to bardziej niuans.

Płyty MDF są produkowane w standardowych wymiarach, np. 2800x2070mm.

Im lepiej uda się "ułożyć" na takim arkuszu wycinane elementy, minimalizując odpady, tym niższy jednostkowy koszt materiału.

Wykonawcy usług cięcia optymalizują rozkrój przy użyciu specjalistycznego oprogramowania.

Jednak przy niestandardowych wymiarach elementów lub małych zleceniach, odpad materiałowy może być znaczący, co musi znaleźć odzwierciedlenie w cena za metr kwadratowy MDF lakierowanego.

Kupowanie całej płyty tylko po to, aby wyciąć kilka małych elementów, jest nieopłacalne, więc koszty niewykorzystanej części są często doliczane lub ukryte w jednostkowej wycenie.

Analizując Koszt metr kwadratowy lakierowanego MDF w kontekście grubości i formatu, widzimy, że nie jest to tylko liniowa zależność od ilości zużytego materiału.

Dodatkowa grubość pociąga za sobą cały łańcuch zmian w procesach produkcyjnych, od cięcia i frezowania, przez szlifowanie, aż po samo lakierowanie i schnięcie.

Decydując się na grubsze płyty, nie płacimy wyłącznie za "dodatkowy milimetr" MDF-u, ale za dostosowanie całej technologii do tej specyfikacji.

Dlatego tak ważne jest, aby przed podjęciem decyzji o grubości frontów porozmawiać z wykonawcą i zrozumieć, jak wpłynie to na całkowity budżet projektu.

Niektóre realizacje wręcz wymagają większej grubości ze względów konstrukcyjnych lub dla uzyskania specyficznych efektów estetycznych (np. głębsze frezowania), ale zawsze warto mieć świadomość związanego z tym kosztu.

Można śmiało powiedzieć, że grubość płyty to fundament wyceny – im solidniejszy (i grubszy) fundament, tym wyższa "budowla" kosztu.

Cena a stopień skomplikowania elementów

Ponadto, stopień skomplikowania cięć i frezowania elementów MDF lakierowanych ma kluczowe znaczenie dla cena finalna.

To chyba najbardziej zmienny i trudny do przewidzenia czynnik dla laika, a jednocześnie pole do popisu dla specjalistów i maszyn CNC.

Co rozumiemy przez "skomplikowanie"? Nie chodzi tylko o wycięcie prostokąta.

Skomplikowanie to wszelkie operacje wykraczające poza proste cięcie na format i standardowe zaokrąglenie krawędzi.

To mogą być łuki, faliste kształty, wycięcia wewnętrzne (np. na uchwyty typu "frezowane J"), ażurowe wzory, skomplikowane profile frezowane na krawędziach (ramki, zdobienia), a nawet frezowanie w głąb płyty (np. grawerowanie wzorów, uzyskiwanie efektu "kasetonu").

Każda taka operacja, im bardziej złożona, tym bardziej winduje koszty.

Dlaczego? Przede wszystkim chodzi o czas pracy maszyny CNC i programowanie.

Proste cięcie zajmuje maszynie ułamek czasu potrzebnego na wyfrezowanie skomplikowanego, łukowego frontu z wpuszczonym uchwytem.

Każdy łuk, każda krzywizna, każdy detal wymaga od maszyny precyzyjnych ruchów i dłuższego czasu obróbki.

Ponadto, skomplikowane frezowania często wymagają wielu przejść frezu o różnych kształtach i rozmiarach.

Zmiana narzędzia w maszynie CNC również trwa i wpływa na czas pracy.

Programowanie maszyny do skomplikowanych wzorów jest bardziej złożone i czasochłonne dla operatora lub technologa.

Wymaga to wiedzy, doświadczenia i precyzji, co oczywiście ma swoją cenę.

Większa złożoność oznacza też większe ryzyko błędu.

Bardziej skomplikowany wzór frezowania jest łatwiej uszkodzić podczas obróbki, szlifowania (szczególnie ręcznego w zakamarkach) czy transportu.

Każdy odrzucony element to strata materiału i pracy, którą trzeba wliczyć w cenę.

Studium przypadku: porównajmy cenę prostej, prostokątnej klapy z frezowaną krawędzią do elementu o tej samej powierzchni, ale w kształcie przypominającym "falkę", z wewnętrznym wycięciem i frezowaną ramką.

Choć zużycie materiału MDF może być podobne (pomijając odpad przy złożonym kształcie zewnętrznym), czas obróbki na CNC drugiego elementu może być 3-5 razy dłuższy, a czas ręcznego szlifowania i przygotowania do lakierowania – jeszcze dłuższy.

Koszt narzędzi – frezy do skomplikowanych kształtów są droższe i szybciej się zużywają.

Wyobraźcie sobie delikatny, ostry frez do frezowania detali vs. standardowy frez prosty – ten pierwszy wymaga większej ostrożności i częstszej wymiany.

Szlifowanie po frezowaniu to kolejny kluczowy etap, gdzie skomplikowanie mocno wpływa na cenę.

Prosta, zaokrąglona krawędź jest łatwa i szybka do wyszlifowania maszynowo lub ręcznie.

Tymczasem wewnętrzne łuki, ostre kąty (choć w MDF się ich unika), czy detale frezowanych ramek wymagają bardzo precyzyjnego, czasochłonnego szlifowania ręcznego.

Bez idealnego szlifowania w każdym zakamarku, lakier tylko podkreśli wszelkie niedoskonałości.

Jest taki dowcip w branży: "Klient chce idealny lakier w szczelinach, a szlifujący zostawia w nich włókna MDFu... To recepta na katastrofę i drogie poprawki".

Lakierowanie skomplikowanych elementów również bywa trudniejsze.

Dotarcie lakierem do wszystkich zakamarków, uniknięcie zacieków w profilach, równomierne pokrycie powierzchni o zmiennym kształcie – wszystko to wymaga większych umiejętności od lakiernika i precyzyjniejszej aplikacji.

Przykładowo, element z frezowanymi kasetonami ma znacznie większą powierzchnię "do pomalowania" w obrębie tej samej powierzchni zewnętrznej płyty.

Podsumowując, skomplikowanie to czasy maszynowe (programowanie, cięcie, frezowanie), czasy pracy ludzkiej (szlifowanie, przygotowanie do lakierowania), ryzyko błędu, zużycie narzędzi i trudniejszy proces lakierowania.

Wszystkie te czynniki sprawiają, że element o złożonym kształcie może być nawet kilkukrotnie droższy w obróbce i lakierowaniu niż prostokąt tej samej powierzchni.

Dlatego, planując projekt, zawsze warto świadomie podejść do kwestii detali i zdobień – są piękne, ale mają swoją konkretną cena MDF lakierowanego.

Cenę tę dyktuje głównie czas i precyzja wymagana do ich wykonania.

Pamiętajmy: prostota w designie to często prostota w kalkulacji i wykonaniu.

Znaczenie koloru lakieru dla kosztu

Cena MDF lakierowanego zależy także od wyboru koloru lakieru.

Niestandardowe kolory mogą być droższe.

Ten aspekt wydaje się intuicyjny – przecież farby w sklepach też mają różne ceny w zależności od pigmentacji czy serii.

Jednak w przypadku lakierów meblowych na MDF, wpływ koloru na koszt produkcji jest wielowymiarowy.

Najbardziej popularne kolory, takie jak różne odcienie bieli (np. RAL 9003, RAL 9010), szarości, a także czerni, są zazwyczaj najtańsze w przeliczeniu na litr gotowej mieszanki lakieru.

Są to kolory standardowe, produkowane masowo, co obniża ich jednostkowy koszt.

Malarnie meblowe kupują je w dużych ilościach, co również przekłada się na niższe ceny zakupu surowca.

Problemy i dodatkowe koszty pojawiają się, gdy klient wybiera kolor spoza standardowej palety dostawcy usług, np. nietypowy odcień zieleni z palety NCS S, głęboki fiolet czy rzadki błękit.

Lakier do takiego koloru musi zostać przygotowany na zamówienie, co zazwyczaj oznacza mieszanie pigmentów "na żywo" przez dostawcę lakierów lub samego lakiernika.

Mała partia mieszanki lakieru w nietypowym kolorze jest jednostkowo droższa, niż kupienie dużej beczki standardowej bieli.

Dochodzi też koszt czasu pracy lakiernika na przygotowanie tej mieszanki i, co kluczowe, jej ewentualną korektę kolorystyczną, jeśli pierwszy test nie wyjdzie idealnie.

Co więcej, niektóre kolory, szczególnie intensywne czerwienie, żółcie czy pomarańcze, wymagają większej "siły krycia".

Lakier bazowy pod takie kolory (często biały lub szary podkład) musi być nałożony perfekcyjnie, a sam kolor nawierzchniowy może wymagać dodatkowych warstw, aby uzyskać pełne i jednolite pokrycie bez prześwitów.

Każda dodatkowa warstwa to wyższy koszt materiału i pracy.

Innym czynnikiem jest "przestawienie" malarni na malowanie nietypowym kolorem.

Każda zmiana koloru w kabinie lakierniczej wymaga dokładnego czyszczenia sprzętu – pistoletów lakierniczych, węży, kubków – aby uniknąć zanieczyszczenia nowej partii lakieru resztkami poprzedniego koloru.

To czasochłonny proces, który generuje koszt w postaci zużytych rozpuszczalników i roboczogodzin.

Malowanie w standardowych kolorach pozwala na grupowanie zleceń – można lakierować wiele białych elementów naraz, bez częstego mycia sprzętu.

Element w nietypowym kolorze często wymaga osobnego cyklu malowania, co czyni go jednostkowo droższym, niezależnie od wielkości zlecenia.

Efekty specjalne, takie jak lakiery metaliczne, perłowe czy z dodatkiem brokatu, to kolejna kategoria podnosząca cenę.

Zawierają one specjalne pigmenty, które są znacznie droższe od standardowych barwników.

Ich aplikacja jest trudniejsza, wymaga specjalnych technik malowania (np. aplikacja "na mokro" z dużą precyzją, aby pigmenty ułożyły się równomiernie) i wiąże się z większym ryzykiem wad, np. nierównomiernego rozłożenia efektu.

Koszt takiego lakieru może być kilkukrotnie wyższy od standardowego, a do tego dochodzi zwiększona pracochłonność i ryzyko odrzutu.

Analizując cena MDF lakierowanego pod kątem koloru, widzimy, że nie tylko cena samego litra lakieru ma znaczenie, ale cały proces logistyczny i technologiczny związany z danym odcieniem.

Wycena niestandardowego koloru musi uwzględniać koszt barwników, czas mieszania, ewentualne straty lakieru (nie zużyje się całej partii przygotowanej pod małe zlecenie), koszt mycia sprzętu i potencjalnie dłuższego czasu aplikacji.

Czasem różnica w cenie między standardową bielą a bardzo nietypowym kolorem może wynosić kilkanaście procent całkowitego kosztu lakierowania elementu.

Dlatego wybór koloru to decyzja o wadze nie tylko estetycznej, ale i finansowej – warto zapytać dostawcę o paletę kolorów "standardowych" lub "korzystnych cenowo", jeśli budżet jest ograniczony.

Oczywiście, efekt wizualny jest często tego warty, ale świadomość, co wpływa na cena za metr kwadratowy MDF lakierowanego, pozwala podejmować bardziej racjonalne decyzje projektowe.

Decydując się na "kolor marzeń" spoza standardowej palety, płacimy za jego unikalność, za specyfikę pigmentów i za dodatkowe nakłady pracy lakiernika, który często staje przed wyzwaniem stworzenia idealnego odcienia w warunkach warsztatowych.

To trochę jak zamawianie garnituru szytego na miarę w porównaniu do kupienia gotowego – i jedno, i drugie okrywa ciało, ale cena odzwierciedla stopień personalizacji i nakładu pracy.

Podobnie jest z lakierowanym MDF-em: standardowy kolor to "konfekcja", niestandardowy to "miara", z odpowiednio wyższą ceną.