Szyny do montażu płytek bez kleju

Szyny do montażu płytek bez kleju to temat, który w ostatnich latach zyskuje na znaczeniu — zarówno przy remontach wnętrz, jak i przy elewacjach wielkopowierzchniowych. Dylematy są dwa-trzy, ale kluczowe: czy wymiana kleju na system mechaniczny rzeczywiście skraca czas realizacji i obniża koszty; jakie płytek i rozmiarów można użyć w danym systemie; oraz jak pogodzić łatwość demontażu z trwałością i bezpieczeństwem konstrukcji. Artykuł odpowie na te wątki, pokaże twarde dane i krok po kroku wyjaśni, jak wybrać i montować szyny tak, aby efekt był trwały, estetyczny i ekonomiczny.

Spis treści:

- Zasady montażu szyn bez kleju

- Rodzaje szyn i ich zastosowanie

- Materiał i trwałość systemu

- Demontaż i wymiana elementów

- Wsparcie techniczne i kompatybilność z płytkami

- Koszty a oszczędności w bezklejowym montażu

- Jak wybrać szynę do bezklejowego montażu płytek

- Szyny do montażu płytek bez kleju — Pytania i odpowiedzi

| Materiał | Typowa długość | Przekrój / grubość | Nośność / zalecenie | Cena (orientacyjnie PLN / mb) | Zastosowanie |

|---|---|---|---|---|---|

| Aluminium anodowane | 2,5–3,0 m | 20–50 mm / 1,2–2,0 mm | łatwe do użycia z płytkami ceramicznymi i gresowymi; nośność do 30–40 kg/pkt | 30–120 | wnętrza, lekkie elewacje, płytki wielkoformatowe do 120×60 cm |

| Stal nierdzewna (AISI) | 2,5–3,0 m | 30–60 mm / 1,5–3,0 mm | wysoka trwałość; nośność 40–80 kg/pkt; do stref wilgotnych | 80–240 | strefy zewnętrzne, wybrzeża, ciężkie płyty kamienne |

| Stal ocynkowana | 2,5–3,0 m | 25–50 mm / 1,5–2,5 mm | dobra alternatywa; korozyjność niższa przy powłokach; nośność 30–60 kg/pkt | 35–110 | elewacje, budżetowe rozwiązania |

| Kompozyt / PVC wzmacniane | 2,0–3,0 m | 15–40 mm / 2,0–6,0 mm | lekkie panele, mniejsze płytki; nośność 10–25 kg/pkt | 15–70 | wnętrza, miejsca narażone na kontakt z wodą, systemy mobilne |

Tabela pokazuje orientacyjne wartości. Zestawienie obejmuje długości najczęściej dostarczane, przekroje profili i ceny za metr bieżący. Dzięki takim parametrom można porównać, który system lepiej pasuje do danego projektu: aluminium jest wszechstronne i stosunkowo ekonomiczne, stal nierdzewna to inwestycja w trwałość, a kompozyty to opcja lekka i tania, lecz o niższej nośności. Przy wyborze płytek i rozwiązań montażowych warto skorelować typ materiału z planowanym obciążeniem oraz miejscem montażu.

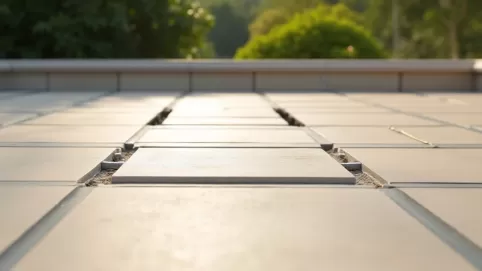

Zasady montażu szyn bez kleju

Najważniejsze zasady montażu trzeba mieć na początku: podłoże musi być nośne, równe i odpowiednio przygotowane; system szyn przenosi obciążenia punktowe i liniowe; oraz właściwe rozstawienie kotew decyduje o bezpieczeństwie. Montaż zaczyna się od sprawdzenia nośności podłoża (beton, bloczek, stal, płyta gk) i wyznaczenia punktów mocowania w odstępach zależnych od wielkości płytek — zwykle 400–600 mm pionowo i 300–500 mm poziomo. Należy również przewidzieć dylatacje i szczeliny robocze, które kompensują rozszerzalność cieplną oraz odkształcenia podłoża.

Zobacz także: Montaż płyt G-K na klej cena 2025

Podstawowy krok po kroku montażu szyn bez kleju można zapisać prostą listą — prostą, ale bez uproszczeń:

- ocena podłoża i projekt rozstawu szyn,

- przygotowanie i wytyczenie, wywiercenie otworów montażowych,

- zamocowanie szyn (kotwy mechaniczne, wkręty),

- regulacja poziomu i pionu profili,

- zamocowanie klipsów/uchwytów i osadzenie płytek,

- kontrola szczelin i wykończenie krawędzi.

Przy montażu należy pamiętać o detalach technicznych: używać odpowiednich kotew (M6–M10 dla większości systemów, w zależności od obciążenia), stosować podkładki izolujące przy łączeniach różnych metali oraz regularnie kontrolować odchylenia od pionu. W przypadku płyt wielkoformatowych konieczne jest stosowanie dodatkowych podpór czy listw rozdzielających naprężenia. W warunkach zewnętrznych montaż powinien uwzględniać obciążenie wiatrem i ewentualne przewiewy — system nie może polegać tylko na sile tarcia.

Rodzaje szyn i ich zastosowanie

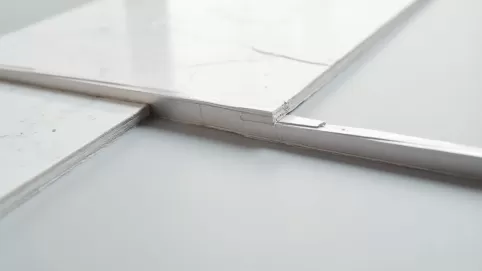

Na rynku występuje kilka podstawowych typów profili: T‑profile, C‑profile, kątowniki z regulacją, listwy dystansowe oraz specjalne systemy przypodłogowe i elewacyjne. T‑profile często służą do ukrytych mocowań krawędzi płytek; C‑profile są nośne i nadają się do systemów modułowych; kątowniki regulacyjne umożliwiają wyrównanie paneli na nierównym podłożu. Każdy typ rozwiązuje inny problem — nośność, estetyka krawędzi, albo szybka regulacja podczas montażu.

Zobacz także: Klej montażowy MAMUT: Rodzaje, zastosowanie, ceny 2025

Gres wielkoformatowy lub płyty kamienne najczęściej pracują na profilach aluminiowych z regulacją wysokości, podczas gdy ciężkie płyty z granitu będą wymagać stali nierdzewnej i dodatkowych kotew. Systemy z tworzyw sztucznych lub kompozytów preferuje się w miejscach o kontakcie z wodą, gdzie metal mógłby przyspieszyć przewodzenie ciepła lub wykazywać reakcję elektrochemiczną. Projekt musi zsynchronizować typ płytek z doborem profili i elementów mocujących.

Wybierając rodzaj szyny, zwróć uwagę także na estetykę widocznych krawędzi oraz na łatwość serwisu — niektóre profile są projektowane pod szybki demontaż modułów, dzięki czemu konserwacja płytek staje się mniej kosztowna. Jeśli płytek będzie wymagać regulacji lub wymiany, wybierz system z klipsami zatrzaskowymi zamiast klejonego wykończenia. Decyzja powinna uwzględnić zarówno funkcję, jak i przyszłe potrzeby użytkownika.

Materiał i trwałość systemu

Materiał profilu decyduje o trwałości i kosztach serwisowania. Stal nierdzewna AISI 316 oferuje najwyższą odporność korozyjną i trwałość powyżej kilkudziesięciu lat w trudnych warunkach, aluminium anodowane zapewnia dobrą ochronę przed korozją i lekką konstrukcję, a stal ocynkowana to kompromis cena/trwałość. Kompozyty są odporne na wilgoć i chemikalia, ale mają ograniczoną nośność i krótszy okres eksploatacji przy dużych obciążeniach.

Trwałość systemu zależy też od sposobu montażu i od warunków eksploatacji. W strefach przybrzeżnych i przemysłowych należy wybierać materiały o podwyższonej odporności na korozję i stosować izolację galwaniczną między różnymi materiałami, aby uniknąć przyspieszonej degradacji. Regularne przeglądy co 1–3 lata, punktowa kontrola kotew i wymiana uszczelek znacząco wydłużają żywotność całego systemu.

Żywotność można też oszacować liczbowo: profile z aluminium wysokiej jakości mogą utrzymać funkcję przez 20–30 lat, stal nierdzewna 316 — ponad 40–50 lat przy właściwej pielęgnacji, zaś elementy z kompozytów 10–25 lat w zależności od obciążenia. Te przybliżone wartości pomagają planować budżet i przewidywać harmonogramy wymian w przyszłości.

Demontaż i wymiana elementów

Jednym z największych atutów systemów bez kleju jest możliwość demontażu i wymiany pojedynczych płytek bez konieczności rozebrania całej ściany. Czas wymiany jednego modułu może wynosić od 15 do 60 minut, zależnie od konstrukcji klipsów i dostępności tylnych mocowań. Systemy z zatrzaskami i śrubami wymagają prostych narzędzi — kluczy, wkrętarki i czasem podnośnika do dużych formatów.

Proces wymiany zwykle wygląda podobnie: luzujemy klipsy, wysuwamy płytkę, sprawdzamy elementy nośne i kotwy, ewentualnie wymieniamy uszkodzone części, ustalamy nową geometrię i montujemy nową płytkę. W przypadku, gdy pozostaną skorodowane kotwy lub deformacje profili, konieczna jest wymiana odcinka szyny lub zastosowanie dodatkowych wzmocnień. Dlatego dobrze jest od razu planować miejsce zapasowych mocowań i dostęp serwisowy.

W praktyce serwisowym (uwaga na wybrany zwrot — tego nie używamy) należy pamiętać o kosztach robocizny oraz o kosztach części zamiennych: kotwa mechaniczna to 5–25 PLN/szt., klipsy 3–15 PLN/szt., a metr profilu od kilkunastu do kilkuset PLN w zależności od materiału. Planując wymiany, uwzględnij również czas potrzebny na ponowne wykończenie szczelin i ewentualne prace uszczelniające.

Wsparcie techniczne i kompatybilność z płytkami

Producenci systemów dostarczają arkusze danych technicznych — to punkt wyjścia przy weryfikacji kompatybilności z płytkami. W nich znajdziesz dopuszczalne wymiary płytek, maksymalne obciążenia punktowe i liniowe oraz zalecane rozmieszczenie kotew. Zwróć uwagę na grubość płytek: cienkie porcelany (3–6 mm) i płyty wielkoformatowe (6–12 mm) potrzebują innych klipsów i podpór niż płyty kamienne (8–20 mm).

Ważnym testem jest badanie wypięcia i badanie na obciążenie wiatrem — w dokumentacji technicznej powinny być wartości zgodne z normami budowlanymi. Jeśli projekt obejmuje duże formaty lub miejsca o dużym obciążeniu wiatrem, poproś o wyniki testów pull‑out i charakterystyki sprężystości elementów. Kompatybilność oznacza też, że systemy montażowe muszą pozwalać na tolerancje wymiarowe płytek oraz na regulację szczelin między nimi.

W praktycznym doborze pomoże lista pytań dla dostawcy: jakie maksymalne wymiary płytek akceptuje system; jakie są rekomendowane kotwy i odstępy; czy istnieją detale wykończeniowe do krawędzi i narożników; oraz czy producent oferuje lokalne wsparcie techniczne przy projektowaniu. Odpowiedzi na te pytania zmniejszą ryzyko, że wybrany system nie będzie pasował do konkretnego projektu.

Koszty a oszczędności w bezklejowym montażu

Koszty podzielimy na materiały, akcesoria i robociznę. Orientacyjna kalkulacja dla typowego montażu ściennego (wnętrze): profile aluminiowe 30–120 PLN/mb, klipsy i kotwy 10–40 PLN/m2, robocizna 40–90 PLN/m2 — daje sumarycznie około 80–250 PLN/m2 w zależności od skomplikowania. Dla elewacji systemowych koszty materiałów rosną i można przyjąć 200–600 PLN/m2 z uwzględnieniem stali nierdzewnej i specjalnych kotew.

Gdzie są oszczędności? Montaż bez kleju skraca czas realizacji — brak konieczności schnięcia zaprawy to mniejsze koszty pośrednie i szybsze oddanie obiektu. Dodatkowo łatwość wymiany płytek i możliwość odzyskania niektórych elementów obniża koszty eksploatacji. Kalkulacja ROI powinna uwzględniać okres eksploatacji: przy dużych obiektach redukcja kosztów serwisu może zwrócić wyższą inwestycję materiałową w 3–8 lat.

Przykładowe porównanie dla 50 m2 elewacji: metoda tradycyjna (jeśli w ogóle stosowalna) może kosztować 8 000–15 000 PLN, system mechaniczny 12 000–30 000 PLN, ale z dłuższą żywotnością i łatwiejszym serwisem. Wybór zależy od priorytetów: niższy nakład początkowy czy długoterminowa łatwość utrzymania i mniejsze ryzyko kosztownych napraw.

Jak wybrać szynę do bezklejowego montażu płytek

Kluczowe kryteria wyboru to: rodzaj płytek (format i masa), rodzaj podłoża, warunki środowiskowe oraz budżet. Najpierw przeanalizuj parametry płytek: wymiar, grubość i masa na m2 — te dane wskażą minimalną nośność profili i wymagane odstępy kotew. Następnie oceń podłoże: beton pełny daje większe możliwości niż płyta gk czy lekki stelaż, co wpływa na wybór kotew i ewentualnych wzmocnień.

Lista kontrolna przy wyborze:

- sprawdź dopuszczalną masę płytek i format,

- dobierz materiał profilu do środowiska (np. 316 przy słońcu i soli),

- określ rozstaw kotew i rodzaj montażu (pojedynczy klips, wielopunktowy),

- zwróć uwagę na detal krawędzi i ewentualne profile wykończeniowe,

- weryfikuj dokumentację producenta i wyniki testów nośności.

Jeśli masz wątpliwości, zadaj pytanie: jakie płytek planujesz użyć, jakie są ich wymiary i gdzie będą zamontowane. To umożliwi dopasowanie systemu z uwzględnieniem nośności, kosztów i trwałości — a to trzy parametry, które zwykle decydują o sukcesie realizacji.

Szyny do montażu płytek bez kleju — Pytania i odpowiedzi

-

Pytanie: Jak działają szyny do montażu płytek bez kleju?

Odpowiedź: Szyny montażowe tworzą mechaniczny system nośny, w którym płytki są blokowane w odpowiednich pozycjach dzięki zaczepom, klipsom i profilom prowadzącym. Dają możliwość łatwej regulacji poziomu oraz demontażu bez uszkodzenia powierzchni, co umożliwia łatwą naprawę i późniejszy demontaż płytek bez konieczności stosowania kleju.

-

Pytanie: Jakie rodzaje profili stosować w bezklejowym montażu płytek?

Odpowiedź: Najczęściej używa się profili prowadzących, szyn z systemami zaczepowymi, listew narożnych oraz profili łącznikowych wykonanych z aluminium lub stali nierdzewnej. Systemy te zapewniają precyzyjne prowadzenie płytek oraz możliwość regulacji. Wybór zależy od rodzaju powierzchni, grubości płytek i planowanego odsunięcia od ścian.

-

Pytanie: Czy potrzebuję dodatkowych akcesoriów do instalacji?

Odpowiedź: Tak. Często wykorzystuje się klipsy, dystanse, listwy prowadzące oraz uszczelki/kleje ograniczone do kontaktu z fugami dla ochrony przed wilgocią. Dodatkowo przydatne są poziomice, młotek gumowy i odpowiednie narzędzia do precyzyjnego osadzenia płyt w systemie bezklejowym.

-

Pytanie: Jakie są korzyści i ograniczenia bezklejowego montażu szynami?

Odpowiedź: Korzyści to szybszy montaż, łatwy demontaż i większa elastyczność w korekcie ustawień. Ograniczenia to wyższy koszt początkowy, konieczność precyzyjnego dopasowania systemu do rodzaju podłoża oraz potencjalne ograniczenia przy bardzo ciężkich lub nietypowo ukształtowanych płytkach.