MDF Lakierowany Na Wymiar

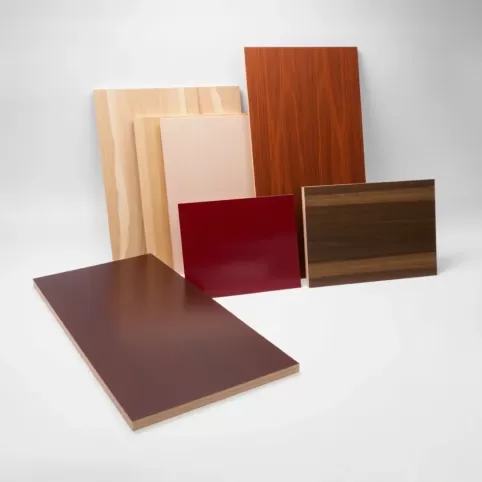

W świecie tworzenia mebli i aranżacji wnętrz, gdzie każdy detal ma znaczenie, a pragnienie perfekcyjnego dopasowania idzie w parze z oczekiwaniami dotyczącymi estetyki i trwałości, MDF lakierowany na wymiar staje się odpowiedzią na najśmielsze wizje. Zapomnij o kompromisach i ograniczeniach standardowej oferty. Mówimy tutaj o możliwości uzyskania elementów idealnie dopasowanych do Twojego projektu – niezależnie od jego złożoności. To po prostu płyta MDF perfekcyjnie przygotowana do konkretnych projektów, oferująca nie tylko funkcjonalność, ale przede wszystkim najwyższą jakość wizualną.

Spis treści:

- Metody Cięcia MDF na Wymiar

- Rodzaje Lakierów i Dostępne Wykończenia dla MDF

- Jak Zamówić MDF Lakierowany Idealnie Na Wymiar?

| Etap Obróbki | Orientacyjny Czas (godziny robocze) | Orientacyjny Koszt (wskaźnik, np. od 1 do 5) | Częstość Występowania Problemów Jakościowych (wskaźnik) |

|---|---|---|---|

| Cięcie podstawowe | 1-3 / panel standardowy | 1 | 1 |

| Cięcie złożone / nesting | 2-5 / panel standardowy | 2 | 1 |

| Przygotowanie powierzchni (szlifowanie, podkład) | 2-6 / m² | 2 | 2 |

| Lakierowanie (powierzchnia i krawędzie) | 3-10 / m² (zależnie od ilości warstw) | 3-5 (zależnie od wykończenia) | 3-4 (szczególnie przy połysku) |

| Polerowanie (dla wysokiego połysku) | 4-12 / m² | 5 | 4 |

Powyższa analiza graficzna uwypukla strategiczne znaczenie procesu lakierowania w kontekście całkowitego kosztu produkcji elementów z MDF lakierowanego na wymiar. Podczas gdy przygotowanie formatek poprzez cięcie jest procesem kluczowym dla wymiarowości, stanowi ono zaledwie ułamek globalnych nakładów. Realna wartość estetyczna, a co za tym idzie i cenowa, tkwi w umiejętności transformacji surowej płyty w gładką, trwałą i barwną powierzchnię. Inwestycja w najwyższej klasy lakiery i zaawansowane technologie aplikacji nie jest zatem kaprysem, a koniecznością podyktowaną dążeniem do perfekcji, której oczekują wymagający klienci. Różnice w koszcie między wykończeniem matowym a lustrzanym połyskiem często bywają kilkukrotne, odzwierciedlając ilość pracy, materiałów i rygorystycznej kontroli jakości potrzebnej do osiągnięcia nieskazitelnej powierzchni. Ten niuans jest często pomijany przy wstępnych szacunkach, a stanowi sedno, gdy mówimy o wysokiej jakości MDF lakierowanym.

Metody Cięcia MDF na Wymiar

Zaczynając opowieść o narodzinach każdego indywidualnego elementu z MDF lakierowanego, musimy cofnąć się do jego najbardziej surowej formy – wielkoformatowej płyty. Precyzyjne cięcie to nie tylko rozkrojenie materiału, to pierwszy, krytyczny krok decydujący o finalnym sukcesie całego projektu. To trochę jak dobry krawiec, który musi idealnie wykroić tkaninę, zanim w ogóle zacznie myśleć o szyciu. Błąd na tym etapie jest trudny, często niemożliwy do naprawienia.

W nowoczesnych zakładach obróbki płyt wykorzystuje się zaawansowane maszyny, najczęściej piły panelowe lub centra obróbcze CNC, które są sercem procesu formatowania. Klient, składając zamówienie na konkretne elementy, dostarcza listę formattek z wymiarami, grubością, a często także specyficznymi uwagami. System, niczym wybitny szachista, analizuje te dane i układa formatki na płycie na miliony sposobów, starając się wybrać jak najkorzystniejszy schemat cięcia. Optymalizacja ma na celu minimalizację odpadów, co bezpośrednio przekłada się na efektywność kosztową zlecenia.

Zobacz także: Ile kosztuje lakierowanie elementu: przewodnik cenowy

System obliczeniowy proponuje zazwyczaj domyślne ustawienia cięcia, które sprawdzają się w większości rozkrojów. Te ustawienia domyślne często priorytetowo traktują zarówno efektywność materiałową, jak i czas pracy maszyny. Są zbalansowane, dobre dla standardowych projektów i większości klientów.

Jednak życie to nie tylko standardy. Czasem pojawiają się specyficzne potrzeby. Jedną z opcji jest tak zwane "cięcia wzdłużne". Jest to szczególnie przydatna metoda, gdy chcemy, aby formatki były rozmieszczone na płycie w sposób poziomy, co bywa pożądane w kontekście wzoru usłojenia (choć MDF sam w sobie nie ma usłojenia w sensie drewna naturalnego, ten sposób myślenia o optymalizacji może być adaptowany z obróbki innych płyt) lub, co ważniejsze, aby uzyskać bardziej użyteczne odpady. Wyobraź sobie, że potrzebujesz długich, wąskich pasków na cokoły w przyszłości – cięcie wzdłużne pomaga Ci je uzyskać jako resztki, zamiast krótkich, bezużytecznych ścinków.

Innym podejściem są "czwarte cięcia" (lub często spotykana nazwa "cięcie optymalizacyjne" bez priorytetu czasu pracy). W tej metodzie formatki są ustawiane na płycie przede wszystkim ze względu na jak najmniejszą ilość zajmowanego miejsca. Parametr czasu pracy maszyny jest w tym wypadku ignorowany, ponieważ algorytm może generować schematy wymagające częstszych przesunięć, obrotów płyty, a co za tym idzie, dodatkowej pracy obsługi maszyny. Z tego względu wprowadzona jest dopłata wynikająca z dodatkowej pracy personelu. Wybór tej metody ma sens głównie przy bardzo skomplikowanych układach lub gdy każdy centymetr płyty jest na wagę złota.

Zobacz także: Koszt Lakierowania Całego Auta 2025: Cennik i Czynniki

Należy szczerze przyznać, że mimo zaawansowania systemów, nie możemy zagwarantować, że wybranie innej opcji cięcia spowoduje pokazanie innego wyniku w każdym przypadku. Proste projekty składające się z kilkunastu formatek mogą często dawać ten sam optymalny wynik, niezależnie od wybranej metody rozkroju. W takim wypadku prosimy o wybór metody, choćby domyślnej. Ważne, żeby świadomie zatwierdzić przyjęty schemat.

Kluczowym elementem zapewniającym jakość formatki, zanim jeszcze trafi ona do lakierni, jest proces wstępnej obróbki krawędzi realizowany na etapie cięcia. Aby uzyskać idealnie gładki brzeg płyty, przygotowany pod lakier, maszyna domyślnie ucina po około 1,5 cm z każdej fabrycznej krawędzi płyty. Fabryczne krawędzie mogą mieć mikrodefekty, uszkodzenia transportowe czy pozostałości po produkcji, które absolutnie dyskwalifikowałyby je w procesie lakierowania. Ten pozornie niewielki naddatek materiału jest absolutnie niezbędny do usunięcia wszelkich nierówności.

Ten zabieg ma też na celu zapewnienie kąta prostego we wszystkich formatkach. Nowoczesne piły panelowe tną z precyzją do +/- 0,1-0,2 mm, a wbudowane systemy pozycjonowania i docisku dbają o idealny kąt 90 stopni. Zapewnienie kwadratowości jest tak samo ważne jak sam wymiar – przecież nikt nie chce montować mebla z krzywymi elementami.

Grubość cięcia, czyli tzw. rzaz piły, również odgrywa rolę w optymalizacji i precyzji. Standardowa piła formatowa zabiera około 4-5 mm materiału przy każdym przejściu. System optymalizacji uwzględnia ten rzaz, aby dokładne wymiary formatki były zachowane zgodnie z życzeniem klienta. To detal, ale kluczowy, gdy obrabia się dziesiątki czy setki drobnych elementów, gdzie kumulacja błędu mogłaby zepsuć całość.

Rozmiary standardowych paneli MDF używanych w produkcji mogą być różne, najczęściej spotyka się płyty o wymiarach około 2800 mm na 2070 mm. Od tej "kartki papieru" zaczyna się cała gra w optymalizację i cięcie. Warto mieć świadomość, że nawet przy najlepszym rozkroju, zawsze generuje się pewien procent odpadu. Systemy starają się go minimalizować, celując w okolice 10-15% w przypadku standardowych projektów, choć przy bardzo niestandardowych kształtach może być on znacznie wyższy.

Ważne jest, by zrozumieć, że ten początkowy etap ma bezpośrednie przełożenie na dalsze procesy. Niejednolita krawędź powstała przy niedbałym cięciu będzie stanowiła problem przy aplikacji podkładu i lakieru, prowadząc do widocznych defektów w końcowym wykończeniu. Dlatego dbałość o szczegóły już na tym etapie jest bezkompromisowa. To nie lada sztuka precyzyjnie pociąć, a następnie idealnie polakierować MDF.

Inwestycja w nowoczesny park maszynowy do cięcia, w tym regularna kalibracja i wymiana narzędzi, jest absolutnie fundamentalna dla utrzymania powtarzalności i jakości. Tępie piły nie tylko tną niedokładnie, ale także mogą powodować wykruszenia i postrzępienia na krawędzi materiału, co jest nieakceptowalne, gdy celem jest idealnie gładka powierzchnia MDF po lakierowaniu. Cały proces to zespół naczyń połączonych, gdzie słabe ogniwo na początku torpeduje wysiłki w kolejnych etapach.

Przy planowaniu skomplikowanych projektów, np. zabudów meblowych z dużą ilością różnych formatek, często doradza się wykonanie wizualizacji schematu cięcia. Pozwala to klientowi lepiej zrozumieć, w jaki sposób zostaną wykorzystane płyty, a także ocenić efektywność zaproponowanej metody rozkroju. To element dialogu między wykonawcą a klientem, zwiększający wzajemne zrozumienie i transparentność procesu produkcyjnego. Często takie schematy zawierają także numerację formatek, co ułatwia późniejsze sortowanie i montaż na miejscu budowy lub w warsztacie stolarza. Każda formatka otrzymuje swój unikalny identyfikator, dzięki czemu łatwo ją zlokalizować i przyporządkować do odpowiedniej części projektu.

Rodzaje Lakierów i Dostępne Wykończenia dla MDF

Po etapie precyzyjnego cięcia i formatowania, magia tak naprawdę dopiero się zaczyna. Surowa płyta MDF jest niczym puste płótno, które czeka na swoją transformację. Lakierowanie nie jest jedynie dodaniem koloru; to zaawansowany proces technologiczny, który nadaje powierzchni MDF trwałość, estetykę i charakter. To etap, który w dużej mierze odpowiada za to, jak ostatecznie będzie wyglądał i "czuł się" mebel czy element dekoracyjny wykonany z MDF lakierowanego. Wybór odpowiedniego rodzaju lakieru i wykończenia jest kluczowy dla funkcjonalności i wyglądu gotowego produktu.

Na rynku dostępne są różne systemy lakiernicze stosowane do MDF. Najpopularniejsze to lakiery poliuretanowe (PU), akrylowe oraz wodorozcieńczalne. Lakiery PU słyną ze swojej twardości, odporności chemicznej i mechanicznej. Są dwukomponentowe (wymagają utwardzacza), co wpływa na ich wytrzymałość po utwardzeniu. Lakiery akrylowe są często stosowane ze względu na dobrą odporność na światło (nie żółkną), szybsze schnięcie i mniejszą emisję szkodliwych substancji lotnych w porównaniu do niektórych PU. Lakiery wodorozcieńczalne są najbardziej ekologiczną opcją, ale często wymagają więcej warstw i dłuższego czasu schnięcia, a ich odporność mechaniczna bywała w przeszłości niższa, choć nowoczesne technologie znacznie poprawiły ich parametry.

Proces lakierowania zazwyczaj obejmuje kilka etapów. Zaczyna się od bardzo dokładnego szlifowania powierzchni formatki, aby uzyskać idealnie gładką bazę, często papierem ściernym o gradacji nawet P240-P320. Następnie aplikowany jest podkład – jest on niezbędny, ponieważ MDF jest materiałem porowatym, który chłonie lakier. Podkład uszczelnia powierzchnię i zapewnia doskonałą przyczepność dla kolejnych warstw. Po nałożeniu podkładu i jego wyschnięciu, powierzchnia jest ponownie szlifowana, często drobniejszym papierem (np. P320-P400), aby usunąć ewentualne włókna MDF, które "podniosły" się pod wpływem wilgoci z podkładu. To etap, na którym z detektywistyczną precyzją usuwa się każdy, nawet najmniejszy, mankament.

Po przygotowaniu podłoża następuje aplikacja warstw lakieru nawierzchniowego. Liczba warstw i grubość powłoki (mierzoną w mikronach, gdzie typowa grubość to od 80 do 200 mikronów, zależnie od systemu i pożądanego efektu) zależą od rodzaju lakieru, wykończenia oraz koloru. Jasne kolory, zwłaszcza biały, często wymagają większej liczby warstw dla pełnego krycia. Każda warstwa wymaga czasu na wyschnięcie i utwardzenie, często w kontrolowanych warunkach temperatury i wilgotności w specjalnych komorach lakierniczych. Czas schnięcia między warstwami może wynosić od kilkudziesięciu minut do kilku godzin, a pełne utwardzenie powłoki może trwać nawet kilka dni.

Jeśli chodzi o dostępne wykończenia, możliwości są ogromne, co pozwala na realizację nawet najbardziej wyrafinowanych projektów. Najczęściej spotykane to:

- Mat: Charakteryzuje się niskim połyskiem (stopień połysku mierzony w jednostkach GU - Gloss Units, zwykle poniżej 10 GU). Powierzchnia matowa jest przyjemna w dotyku, nie odbija światła, co nadaje meblom elegancji i głębi koloru. Jest praktyczna, ponieważ mniej widać na niej odciski palców i drobne rysy. Często wybierana do wnętrz o spokojnym, nowoczesnym charakterze.

- Satyna/Półmat: Wykończenie o pośrednim stopniu połysku (ok. 20-40 GU). Stanowi kompromis między matem a połyskiem. Delikatnie odbija światło, jest gładkie w dotyku i nieco łatwiejsze w utrzymaniu czystości niż pełny mat. Uniwersalne i popularne w różnych stylach wnętrz.

- Połysk: Dzieli się na średni połysk (ok. 50-60 GU) i wysoki połysk (ponad 80 GU, często 90-100 GU). Powierzchnia o wysokim połysku jest gładka jak lustro, intensywnie odbija światło, nadając meblom wrażenie luksusu i nowoczesności. Uzyskanie idealnego, wolnego od wad połysku jest najtrudniejsze i najbardziej pracochłonne, wymaga większej liczby warstw, idealnie czystej lakierni oraz często polerowania końcowej powłoki, co znacząco podnosi koszt produkcji. Każdy najmniejszy pyłek jest widoczny na takiej powierzchni.

- Struktura: Uzyskiwana za pomocą specjalnych lakierów lub technik aplikacji, które tworzą na powierzchni wyczuwalną fakturę. Może imitować np. szczotkowane drewno, beton, kamień, czy też posiadać regularny, geometryczny wzór. Dodaje powierzchni charakteru i sprawia, że jest wyjątkowa w dotyku i wyglądzie.

- Efekty Specjalne: Lakiery metaliczne, perłowe, "soft touch" (dające wrażenie aksamitnej miękkości), "kameleon" (zmieniające kolor w zależności od kąta patrzenia) czy lakiery brokatowe. Te wykończenia są często stosowane w meblach unikatowych lub elementach dekoracyjnych i wiążą się zazwyczaj z wyższym kosztem materiałów i pracy.

Wybór koloru to praktycznie nieograniczone możliwości. Standardem jest lakierowanie w palecie RAL i NCS, które łącznie oferują ponad 2000 unikalnych barw. To pozwala idealnie dopasować kolor elementu do pozostałych elementów wystroju wnętrza – ścian, tapicerek, podłóg. Precyzja w odwzorowaniu koloru jest kluczowa, dlatego doświadczone lakiernie posiadają zaawansowane systemy mieszania lakierów i kontroli koloru (np. za pomocą spektrofotometrów), choć ostateczna ocena barwy i połysku często odbywa się wizualnie w kontrolowanych warunkach oświetleniowych, np. przy użyciu lamp o temperaturze barwowej zbliżonej do światła dziennego.

Ważnym aspektem jest także lakierowanie krawędzi. W przypadku elementów widocznych, wszystkie cztery krawędzie formatki powinny być lakierowane tak samo jak powierzchnia główna, co zapewnia estetyczną spójność. Lakierowanie krawędzi wymaga precyzji, często jest realizowane manualnie przez doświadczonych lakierników lub za pomocą specjalistycznych głowic na liniach lakierniczych, aby powłoka była równa i bez zacieków.

Trwałość i odporność powłoki lakierowanej na MDF zależy nie tylko od jakości użytych materiałów, ale także od staranności wykonania procesu. Wysokiej klasy lakiernie dbają o każdy detal – od czystości powietrza w komorach lakierniczych, przez odpowiednie parametry aplikacji (ciśnienie, ilość lakieru, odległość dyszy), aż po właściwe warunki utwardzania. Elementy lakierowane wysokim połyskiem często wymagają także polerowania po utwardzeniu powłoki, aby usunąć drobne nierówności i zacieki, osiągając efekt "głębi" i lustrzanego odbicia. Ten ostatni krok to prawdziwa sztuka, wymagająca cierpliwości i doświadczenia, przypominająca nieco pracę jubilera doprowadzającego do blasku cenny kamień.

Kiedy patrzysz na gotowy, pięknie polakierowany front meblowy, widzisz jedynie efekt końcowy. Ale za tą gładką, barwną powierzchnią stoi skomplikowany łańcuch procesów – od selekcji płyty, przez precyzyjne cięcie, wielokrotne szlifowanie, nakładanie podkładu i kolejnych warstw lakieru, suszenie, utwardzanie, aż po rygorystyczną kontrolę jakości. Każdy etap musi być wykonany z najwyższą starannością, aby osiągnąć efekt, jakiego oczekujemy od wysokiej klasy MDF lakierowanego na wymiar.

Odporność na zarysowania i czyszczenie to aspekty, które różnią się w zależności od typu lakieru i wykończenia. Lakiery PU generalnie oferują lepszą odporność mechaniczną niż akryle czy wodorozcieńczalne, choć te ostatnie dynamicznie nadrabiają dystans. Wykończenia matowe, choć optycznie mniej uwidaczniają drobne ryski, mogą być trudniejsze w czyszczeniu niż powierzchnie błyszczące, które jednak są bardziej podatne na zarysowania widoczne pod światło. Półmat stanowi często najlepszy kompromis pomiędzy estetyką, trwałością i łatwością konserwacji.

Ważne jest, aby podczas składania zamówienia dokładnie sprecyzować nie tylko kolor i wymiary, ale także pożądane wykończenie powierzchni. Czy to ma być idealny mat, satyna o delikatnym blasku, czy lśniący jak lustro wysoki połysk? Każde z tych wykończeń ma swoje specyficzne wymagania produkcyjne i wpływa na ostateczną cenę oraz czas realizacji. Niekiedy warto poprosić o próbkę pożądanego koloru i wykończenia przed złożeniem finalnego zamówienia, aby upewnić się, że efekt spełnia oczekiwania.

Pielęgnacja powierzchni lakierowanych również ma znaczenie. Zaleca się używanie miękkich ściereczek i delikatnych środków czyszczących, unikając agresywnych chemikaliów i materiałów ściernych, zwłaszcza na powierzchniach o wysokim połysku. Odpowiednia pielęgnacja pozwoli cieszyć się pięknym wyglądem mebli z lakierowanego MDF przez długie lata. Zaniedbanie tego aspektu może prowadzić do szybkiego zmatowienia lub zarysowania powierzchni, niszcząc efekt ciężkiej pracy włożonej w jej wykończenie.

Jak Zamówić MDF Lakierowany Idealnie Na Wymiar?

Proces zamawiania MDF lakierowanego na wymiar może wydawać się skomplikowany, ale w rzeczywistości sprowadza się do precyzyjnego określenia kilku kluczowych parametrów. To trochę jak projektowanie skrojonego na miarę garnituru – potrzebne są dokładne wymiary, wybrany materiał, kolor, a także detale wykończeniowe. Precyzja w komunikacji jest tutaj równie ważna co precyzja maszyny tnącej czy ręki lakiernika.

Pierwszym i najważniejszym krokiem jest dostarczenie listy formatek. Najlepiej, aby była ona w formie tabelarycznej i zawierała dla każdej formatki:

- Grubość płyty MDF (np. 10 mm, 18 mm, 22 mm).

- Długość (jeden wymiar formatki).

- Szerokość (drugi wymiar formatki).

- Ilość sztuk danej formatki.

- Rodzaj wykończenia (Mat, Satyna, Połysk, Struktura itp.).

- Kolor (wg systemu RAL lub NCS, podając kod, np. RAL 9003 Signal White, S 0500-N).

- Wskazanie, które krawędzie mają być lakierowane (np. wszystkie 4 krawędzie, tylko dwie dłuższe).

- Ewentualne uwagi specjalne dotyczące obróbki.

Standardowo, w cenie lakierowania powierzchni, zawarta jest podstawowa obróbka krawędzi – zazwyczaj polega ona na lekkim załamaniu ostrych krawędzi formatki (np. za pomocą freza R1-R2) i polakierowaniu ich w tym samym kolorze i stopniu połysku co powierzchnia. Jest to najbardziej popularne rozwiązanie, estetyczne i funkcjonalne dla większości zastosowań. Ta podstawowa obróbka brzegowania zapewnia gładkie, bezpieczne krawędzie, które są dobrze przygotowane do przyjęcia lakieru.

Jednak, jak wspomniano w opisie metody cięcia, możliwa jest zmiana brzegowania w stosunku do standardowych ustawień. Można zamówić inne profile krawędzi, na przykład większy promień zaokrąglenia (np. R5, R10) lub specjalne frezowania ozdobne. W takim przypadku stosowana jest dopłata. Ta dopłata wynika z konieczności użycia specjalistycznych narzędzi frezujących, dodatkowego ustawienia maszyny oraz bardziej czasochłonnego ręcznego szlifowania i przygotowania krawędzi pod lakier. Frezowanie profilowanych krawędzi na MDF to delikatny proces, wymagający odpowiedniej prędkości posuwu i obrotów narzędzia, aby uniknąć wyrywania materiału. Często, nawet po frezowaniu maszynowym, konieczne jest ręczne szlifowanie profilu przed lakierowaniem.

Przy wycenie kluczowe jest podanie wymiarów "na czysto", czyli takich, jakie formatka ma mieć po wszystkich obróbkach. Warto upewnić się, czy podane wymiary to wymiary docelowe gotowego elementu. Standardowe grubości płyt MDF dostępne do lakierowania to najczęściej 10, 16, 18, 22, 25 mm, ale w zależności od dostawcy mogą być dostępne także inne. Wybór grubości zależy od przeznaczenia elementu – cieńsze płyty (10 mm) często wykorzystuje się na wypełnienia frontów ramowych, a grubsze (18, 22, 25 mm) na pełne fronty, blaty czy elementy konstrukcyjne.

Czas realizacji zamówienia na MDF lakierowany jest uzależniony od wielu czynników: ilości formatek, ich wymiarów, grubości płyty, wybranego rodzaju lakieru i stopnia połysku, a także aktualnego obłożenia produkcji. Najprostsze zlecenia na matowe fronty w popularnych kolorach (np. biały RAL 9003, RAL 9016) na standardowych grubościach mogą być gotowe w ciągu 10-15 dni roboczych. Bardziej skomplikowane zamówienia, np. z dużą liczbą małych formatek, niestandardowym kolorem, wysokim połyskiem czy specjalistycznym frezowaniem, mogą wymagać 20-30 dni roboczych lub nawet dłużej. Warto dopytać o orientacyjny czas realizacji na etapie składania zapytania ofertowego.

Cena jest kalkulowana indywidualnie dla każdego zlecenia. Najczęściej opiera się na metrażu kwadratowym powierzchni do polakierowania, ale uwzględnia także koszt materiału bazowego (płyty MDF), koszt cięcia (uzależniony od liczby formatek i stopnia skomplikowania rozkroju) oraz koszt dodatkowych obróbek (np. nietypowe frezowanie krawędzi). Orientacyjne ceny metra kwadratowego polakierowanej powierzchni (liczonej dwustronnie z krawędziami) wahają się znacznie – od około 250-350 zł/m² za podstawowe matowe wykończenie w standardowym kolorze, do nawet 600-1000+ zł/m² za wysokiej jakości połysk w niestandardowym kolorze ze skomplikowanym frezowaniem. Te widełki pokazują, jak bardzo na koszt wpływa wybór specyfikacji. Pamiętaj, że im mniejsza ilość formatek do danego projektu, tym często jednostkowy koszt (per m² lub per formatka) może być wyższy ze względu na koszty przygotowania produkcji, które rozkładają się na mniejszą liczbę elementów.

Przed złożeniem finalnego zamówienia często rekomendowane jest wykonanie próbek lakierowania. Pozwala to zweryfikować kolor i wykończenie w docelowym oświetleniu. Szczególnie dotyczy to niestandardowych kolorów lub wykończeń strukturalnych. Dobry wykonawca będzie w stanie przygotować niewielkie próbki, choć czasami może wiązać się to z niewielkim kosztem. To inwestycja w pewność, że ostateczny efekt będzie dokładnie taki, jakiego oczekujemy, bez przykrych niespodzianek.

W przypadku dużych i złożonych projektów (np. kompletna zabudowa kuchenna, garderoba na wymiar), warto skonsultować listę formatek ze swoim wykonawcą mebli lub architektem. Często można wprowadzić drobne zmiany (np. zaokrąglić narożniki zamiast pozostawić je ostre), które mogą wpłynąć na koszt lub trwałość, a jednocześnie nie zmienią znacząco estetyki. Taka synergia między projektantem, wykonawcą mebli a dostawcą płyt to gwarancja sukcesu.

Forma zamówienia zazwyczaj przybiera postać specyfikacji technicznej lub pliku w formacie arkusza kalkulacyjnego, często uzupełnionego o rysunki techniczne lub proste szkice. Klarowność dokumentacji to podstawa. "Kowalski, o co wam chodzi z tym wymiarem A? To długość czy szerokość formatki?" – tego typu pytania najlepiej wyeliminować na samym początku, stosując standardową konwencję wymiarowania (np. podając zawsze długość jako pierwszy wymiar i szerokość jako drugi, lub odwrotnie, byle konsekwentnie, z zaznaczeniem orientacji, jeśli ma to znaczenie dla frezowania czy ułożenia na płycie).

Logistyka również odgrywa rolę. Gotowe, polakierowane formatki wymagają odpowiedniego opakowania, które zabezpieczy delikatną powierzchnię przed uszkodzeniami w transporcie. Najczęściej stosuje się folię ochronną, przekładki z pianki lub tektury i całość jest paletowana. Koszt transportu zależy od wagi, gabarytów i odległości, a także wybranego sposobu dostawy (kurier paletowy, dedykowany transport). Warto to uwzględnić w budżecie.

Reasumując, zamówienie lakierowanego MDF na wymiar to proces, który wymaga uwagi do szczegółów od samego początku. Precyzyjna lista formatek, świadomy wybór metody cięcia i obróbki krawędzi, dokładne określenie rodzaju lakieru, koloru i wykończenia, a także uwzględnienie czasu i kosztów związanych z procesem lakierowania i transportu – te wszystkie elementy składają się na finalny sukces. Odpowiedzialne podejście do każdego z tych punktów gwarantuje, że otrzymasz elementy idealnie dopasowane do Twojego projektu, spełniające najwyższe standardy estetyczne i jakościowe.