Płyty lakierowane na wymiar: Wybierz idealne formatki i wykończenie

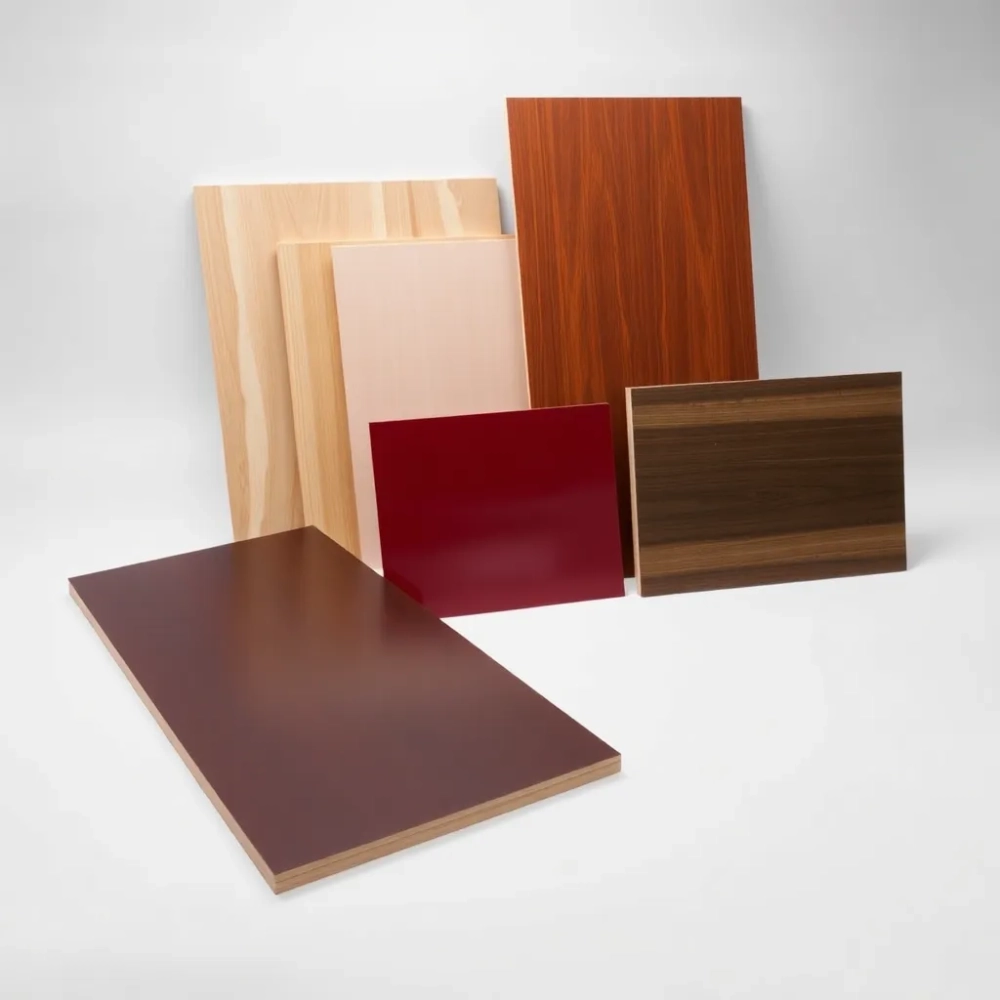

Rynek materiałów wykończeniowych obfituje dziś w rozwiązania, które potrafią spędzić sen z powiek nawet doświadczonym projektantom czy stolarzom. Wyobraźmy sobie sytuację: klient marzy o meblach, które idealnie wpasują się w nietypową wnękę, a przy tym mają mieć olśniewający, lakierowany front w konkretnym odcieniu RAL, niebędącym w standardowej palecie producenta. Czy da się to zrealizować bez kompromisów? Ależ skąd, na ratunek przychodzą wtedy Płyty lakierowane na wymiar – to deski meblowe z naniesioną powłoką lakieru, które są następnie precyzyjnie docinane do wskazanych, indywidualnych formatów, a ich krawędzie odpowiednio wykańczane.

Spis treści:

- Zalety zamawiania płyt lakierowanych na wymiar

- Jak odbywa się cięcie płyt lakierowanych na wymiar?

- Opcje wykończenia i obróbki krawędzi płyt lakierowanych

Zanim zanurzymy się głębiej w zawiłości procesów technologicznych czy specyfikę aplikacji lakierów, warto spojrzeć na dane płynące z rynku, by lepiej zrozumieć, dlaczego rozwiązanie to zdobywa coraz większą popularność. Analiza typowych zamówień i procesów produkcyjnych pozwala uchylić rąbka tajemnicy dotyczącej efektywności oraz zakresu personalizacji. Z naszych obserwacji wynika, że kluczowe czynniki wpływające na wybór takiego rozwiązania to nie tylko estetyka, ale także optymalizacja materiałowa i czas realizacji.

Poniższa tabela przedstawia zestawienie pewnych parametrów, które regularnie pojawiają się w realizacji indywidualnych projektów, obrazując skalę dostępnej precyzji oraz typowe aspekty wpływające na złożoność i koszt.

| Parametr | Typowa wartość / Zakres | Uwagi |

|---|---|---|

| Tolerancja cięcia formatki | +/- 0.3 mm | W zależności od materiału i maszyny |

| Standardowy naddatek na krawędziach płyty (obcinany przed rozkrojem) | 1.0 - 1.5 cm | Eliminacja wad fabrycznych, zapewnienie prostokątności |

| Grubości standardowego obrzeża ABS/PVC | 0.8 mm, 2.0 mm | Grubsze dla większej wytrzymałości |

| Typowy czas realizacji (lakier + cięcie + obrzeże) | 10-20 dni roboczych | Zależny od koloru (np. niestandardowe RAL/NCS) i złożoności |

| Współczynnik wykorzystania materiału z arkusza matki (średnio dla zleceń) | 80-95% | Optymalizowany przez oprogramowanie, zależny od wielkości formatek |

Te pozornie suche liczby mówią nam więcej niż mogłoby się wydawać na pierwszy rzut oka. Tolerancja na poziomie setnych milimetra to nie fanaberia, lecz wymóg współczesnego meblarstwa, gdzie każdy element musi pasować idealnie, często w złożonych systemach modułowych czy jako fronty szuflad i drzwiczek z minimalnymi szczelinami. Precyzyjne cięcie i wykończenie krawędzi, podparte inteligentnym oprogramowaniem optymalizującym rozkrój, to esencja tej usługi. A czas realizacji? Kilka tygodni to wbrew pozorom krótki okres, biorąc pod uwagę wieloetapowy proces, który obejmuje przygotowanie powierzchni płyty, kilkukrotne nakładanie i utwardzanie warstw lakieru, a następnie precyzyjne cięcie i profesjonalne oklejanie krawędzi – wszystko w kontrolowanych warunkach, by efekt końcowy był nieskazitelny i trwały na lata.

Zobacz także: Lakierowana Płyta MDF na Wymiar: Ceny, Opcje, Jak Zamówić 2025

Zalety zamawiania płyt lakierowanych na wymiar

Zamawianie płyt lakierowanych dociętych od razu do docelowego rozmiaru to nie tylko wygoda, co bywa pierwszym skojarzeniem, ale cały szereg mierzalnych i odczuwalnych korzyści. Gdy patrzymy na to z perspektywy zarówno profesjonalisty, jak i wymagającego klienta indywidualnego, spektrum pozytywów rozszerza się znacznie poza prostą oszczędność czasu spędzonego przy piłą formatową.

Kluczowym atutem, bijącym po oczach w każdym, nawet najbardziej minimalistycznym projekcie, jest absolutna elastyczność wymiarowa. Standardowe meble modułowe są świetne, dopóki ich wymiary pasują do naszego wnętrza, ale co jeśli mamy nietypową wnękę, skos dachu do zagospodarowania, czy po prostu chcemy mebel o głębokości 43.7 cm, a nie standardowych 40 czy 45 cm?

Właśnie wtedy płyty lakierowane na wymiar pokazują swoją prawdziwą moc, pozwalając na stworzenie mebli idealnie dopasowanych co do milimetra. Nie musimy rezygnować z koncepcji architektonicznej czy funkcjonalnej tylko dlatego, że dostępne na rynku komponenty mają narzucone wymiary. To tak, jakby szyć garnitur na miarę zamiast kupować gotowy z wieszaka – różnica w odbiorze wizualnym i funkcjonalnym jest kolosalna.

Zobacz także: Płyta MDF lakierowana cena za m2 – porównanie i koszty

Innym, często niedocenianym aspektem, jest optymalizacja zużycia materiału. Kupując pełnowymiarowe płyty (np. 2.8 x 2.07 metra) i docinając je samodzielnie, praktycznie zawsze generujemy spore ilości odpadów. Jeśli nasze formatki są niewielkie, albo ich wymiary są kłopotliwe do „ułożenia” na standardowym arkuszu, odpad może sięgać nawet 30-40% materiału. To nie tylko marnotrawstwo pieniędzy, ale i ekologiczny problem.

Usługa cięcia na wymiar, wsparta zaawansowanym oprogramowaniem optymalizującym rozkrój (o czym więcej później), pozwala na znacznie lepsze wykorzystanie płyty bazowej. W efekcie płacimy głównie za faktycznie potrzebne formatki, a odpad, choć nadal istnieje, jest minimalizowany i rozkładany na większą liczbę zleceń realizowanych z jednego arkusza. To czysta ekonomia i ukłon w stronę zrównoważonego rozwoju.

Przejdźmy do aspektu, który jest absolutnie krytyczny w przypadku mebli lakierowanych: jakość i trwałość powłoki lakierniczej. Uzyskanie idealnie gładkiej, pozbawionej skaz, trwałej i jednolitej powierzchni lakieru w warunkach amatorskich lub nawet półprofesjonalnych jest ekstremalnie trudne. Wymaga to nie tylko odpowiednich narzędzi (pistolety lakiernicze, komory bezpyłowe), ale przede wszystkim wiedzy o technologii (przygotowanie podłoża, ilość warstw, rodzaj lakieru, proces utwardzania) oraz doświadczenia.

Specjalistyczne zakłady oferujące lakierowanie płyt na wymiar dysponują profesjonalnym sprzętem, materiałami najwyższej jakości i doświadczoną kadrą, która zapewnia idealne pokrycie, odpowiednią grubość warstwy, odporność na zarysowania, wilgoć i promieniowanie UV. Fronty czy blaty lakierowane w ten sposób wyglądają nieporównywalnie lepiej i służą latami bez utraty estetyki, w przeciwieństwie do prób malowania „w garażu”.

Kolejna korzyść to dostępność szerokiej gamy kolorów i efektów specjalnych. Choć płyty laminowane czy foliowane mają bogate wzornictwo, to lakiery dają nieporównywalnie większą swobodę, zwłaszcza w kwestii koloru. Możliwość wyboru dowolnego koloru z palet RAL czy NCS (lub ich mieszania) oznacza, że możemy dopasować meble absolutnie idealnie do istniejących elementów wnętrza, tapety, a nawet ulubionego wazonu.

Poza kolorem, lakiery pozwalają na uzyskanie różnych poziomów połysku – od głębokiego matu, przez satynę, aż po lśniący, lustrzany połysk, a także efektów specjalnych jak metaliczne wykończenia, perłowe drobinki czy struktury. Te opcje są często niedostępne w standardowych rozwiązaniach, co czyni meble lakierowane na wymiar truly unique.

Wisienką na torcie jest integracja procesu cięcia i obróbki krawędzi z procesem lakierowania. Oznacza to, że dostajemy gotowy, finalny element meblowy. Nie musimy się martwić o samodzielne docinanie polakierowanej powierzchni (ryzyko odprysków lakieru na krawędzi cięcia!) ani o dobór i aplikację obrzeża, które idealnie pasuje kolorem i wykończeniem do lakieru. Profesjonalne obrzeżowanie jest wykonane z precyzją, która gwarantuje trwałe i estetyczne połączenie, odporne na warunki użytkowania.

Zlecając to specjalistycznej firmie, zyskujemy również spokój ducha i gwarancję jakości. Jeśli coś pójdzie nie tak na etapie lakierowania, cięcia czy obrzeżowania, odpowiedzialność spoczywa na wykonawcy. W przypadku samodzielnych prób, każda pomyłka oznacza stracony czas, materiał i pieniądze, a efekt końcowy może być daleki od oczekiwań. Czyż to nie kusząca perspektywa – otrzymać perfekcyjne elementy gotowe do montażu?

Reasumując, zamawianie płyt lakierowanych na wymiar to inwestycja w personalizację, optymalizację, najwyższą jakość wykonania i bezproblemowy montaż. Eliminuje frustrację związaną z pracochłonnym i ryzykownym docinaniem i wykańczaniem we własnym zakresie, dając dostęp do nieograniczonej palety estetycznych możliwości. To rozwiązanie dla tych, którzy cenią sobie doskonałość w każdym detalu i chcą, by ich wnętrza były jedyne w swoim rodzaju. To wybór, który w dłuższej perspektywie często okazuje się bardziej opłacalny niż pozorne oszczędności na etapie zakupu materiałów i prób samodzielnego ich przygotowania.

Jak odbywa się cięcie płyt lakierowanych na wymiar?

Po etapie wyboru materiału, koloru lakieru i finalnego zatwierdzenia projektu z dokładnymi wymiarami każdej formatki, następuje moment, gdy abstrakcyjna wizja na ekranie komputera musi stać się namacalną rzeczywistością. Serce tego procesu bije w hali produkcyjnej, gdzie surowa płyta (najczęściej MDF o odpowiedniej gęstości i parametrach technicznych, przystosowana do lakierowania) spotyka zaawansowaną maszynę tnącą.

Nie oszukujmy się, pocięcie płyty lakierowanej nie jest tym samym co przerżnięcie kawałka drewna sosnowego piłą tarczową. Lakier, szczególnie ten twardy i odporny, bywa kruchy na krawędzi cięcia. Wymaga to specjalistycznych maszyn formatujących lub centrów obróbczych CNC, które wyposażone są w precyzyjne, bardzo ostre piły z odpowiednią geometrią zębów, a często również w tzw. podcinak. Podcinak to mała piłka ustawiona tuż przed główną piłą, która nacina wierzchnią warstwę materiału, minimalizując ryzyko odprysków lakieru.

Kluczową rolę w optymalizacji cięcia odgrywa oprogramowanie do rozkroju. To cyfrowy magik, który analizuje listę potrzebnych formatek i układa je na dostępnych arkuszach płyt matkowych (najczęściej w rozmiarach 2800x2070 mm lub podobnych) w taki sposób, by zminimalizować ilość odpadu. To właśnie ten system "układa formatki na płycie na miliony sposobów", bo w istocie bierze pod uwagę setki, tysiące, a nawet miliony kombinacji ułożenia, zanim wybierze tę, która jest najbardziej efektywna materiałowo. Myślenie o tym w kategoriach "milionów sposobów" oddaje skalę złożoności problemu optymalizacyjnego – zwłaszcza gdy z jednego arkusza trzeba wyciąć kilkanaście lub kilkadziesiąt różnych formatek, a każdą w kilku egzemplarzach.

Standardowo system tnący pracuje w trybie, który możemy nazwać "ustawienia domyślne". Oprogramowanie dąży do znalezienia równowagi między minimalizacją odpadu a szybkością i prostotą procesu cięcia na maszynie. Układa formatki wzdłuż i w poprzek arkusza, by wykonać jak najwięcej cięć w jednym przebiegu, co jest efektywne czasowo i pozwala na racjonalne gospodarowanie płytą.

Istnieją jednak sytuacje, w których standardowe podejście może nie być optymalne z punktu widzenia *użyteczności* powstającego odpadu lub specyfiki zlecenia. Wtedy wchodzą w grę opcje dodatkowe. Jedną z nich są tzw. "cięcia wzdłużne". Jak sama nazwa wskazuje, preferowane jest wtedy ułożenie formatek w taki sposób, aby główne cięcia odbywały się wzdłuż dłuższej krawędzi płyty matki. Jest to "przydatna, gdy chcemy aby formatki były rozmieszczone na płycie poziomo" w stosunku do orientacji całego arkusza. Dlaczego to ważne? Pozwala to uzyskać bardziej użyteczne odpady w postaci długich, wąskich pasów, które łatwiej przechować i potencjalnie wykorzystać w przyszłości do wycięcia małych elementów, listew czy cokolików, niż małe, nieregularne skrawki.

Kolejną, bardziej zaawansowaną opcją, są "czwarte cięcia". Termin ten bywa różnie rozumiany w branży, ale w kontekście opisu sugeruje tryb cięcia, w którym "formatki są ustawiane na płycie przede wszystkim ze względu na jak najmniejszą ilość zajmowanego miejsca", często kosztem czasu pracy maszyny. System optymalizacyjny może w tym trybie generować bardziej złożone schematy cięcia, które wymagają np. większej liczby przesunięć materiału czy zmian kierunku cięcia przez piłę.

Właśnie dlatego "czwarte cięcia" często wiążą się z dopłatą. Ignorowany jest parametr czasu pracy maszyny, co oznacza, że rozkrój może trwać dłużej i być bardziej skomplikowany w obsłudze dla operatora. Dopłata wynika z dodatkowej pracy obsługi, konieczności dokładniejszego nadzoru nad procesem cięcia i potencjalnie większego zużycia narzędzi tnących (pił), które wykonują więcej manewrów.

Warto zrozumieć, że oprogramowanie do rozkroju, mimo całej swojej mocy obliczeniowej, nie zawsze da drastycznie różny wynik w każdym przypadku, niezależnie od wybranej metody. Zlecenia "składające się z kilkunastu formatek mogą dawać ten sam wynik, niezależnie od wybranej metody rozkroju". Jeśli listę formatek można w prosty sposób optymalnie ułożyć na płycie bez skomplikowanych cięć, żaden algorytm nie wymyśli lepszego rozwiązania. W takim wypadku, nawet jeśli wybierzemy opcję inną niż domyślna, końcowy schemat rozkroju i ilość odpadu mogą być identyczne.

Dlatego w przypadku braku wyraźnej korzyści z zastosowania opcji "cięcia wzdłużne" czy "czwarte cięcia", system może prosić o "wybór metody" tylko formalnie, ponieważ niezależnie od decyzji, rezultat optymalizacji materiałowej będzie ten sam. Ma to na celu świadome zarządzanie procesem przez klienta, nawet jeśli nie wpływa na ostateczne wykorzystanie materiału, może wpływać na sposób pakowania czy identyfikację poszczególnych formatek na liście produkcyjnej.

Precyzja cięcia jest absolutnie kluczowa. Od niej zależy nie tylko to, czy formatka będzie miała odpowiednie wymiary, ale też jakość krawędzi, która będzie później obrzeżowana. Czyste, proste cięcie, bez "poszarpań" czy "wyłamań", to podstawa trwałego i estetycznego oklejenia krawędzi. Tolerancje wymiarowe rzędu dziesiątych części milimetra, o których wspomniano w tabeli, są tu normą w profesjonalnych zakładach. Kontrola kąta prostego jest równie istotna, zwłaszcza przy formowaniu korpusów mebli czy osadzaniu szuflad – nawet niewielkie odchylenie kąta może skutkować źle spasowanymi elementami i problemami podczas montażu. To często wymaga od operatora maszyny nie tylko zaufania do technologii, ale też bieżącej kontroli jakości wycinanych elementów, zwłaszcza na początku serii produkcyjnej danego zlecenia.

Proces cięcia płyt lakierowanych na wymiar to więc złożony etap, w którym precyzja maszyn, inteligencja oprogramowania i doświadczenie operatorów muszą współdziałać, by z dużego arkusza surowca wyczarować gotowe, idealnie docięte formatki, które będą stanowiły fundament przyszłych mebli czy elementów wykończeniowych.

Warto również wspomnieć o identyfikacji pociętych elementów. Po wycięciu, każda formatka jest zazwyczaj etykietowana unikalnym kodem (często generowanym przez to samo oprogramowanie do rozkroju), który zawiera informacje o wymiarach, przeznaczeniu (np. "drzwi górne szafki kuchennej"), a także informację o obrzeżowaniu – na których krawędziach ma zostać naklejone obrzeże i jakiego typu (grubość, kolor, ewentualnie rodzaj frezowania). Ta dbałość o detal na etapie cięcia znacząco ułatwia późniejsze etapy obróbki i montażu, minimalizując ryzyko pomyłki.

Opcje wykończenia i obróbki krawędzi płyt lakierowanych

Po tym, jak precyzyjne piły formatujące wydobędą z dużego arkusza idealnie docięte formatki, nadchodzi czas na jeden z najważniejszych etapów – obróbkę krawędzi. To element, który ma nie tylko znaczenie estetyczne, ale i kluczowe dla trwałości i funkcjonalności przyszłego mebla. Surowa krawędź płyty MDF czy innej, użytej jako podkład pod lakier, jest porowata, chłonie wilgoć i jest podatna na uszkodzenia mechaniczne. Dlatego jej odpowiednie zabezpieczenie jest absolutnie niezbędne, zwłaszcza w przypadku płyt lakierowanych, których gładka powierzchnia tworzy wysokie wymagania dla wykończenia krawędzi.

Zanim jednak przejdziemy do procesu oklejania krawędzi, warto wyjaśnić pewien istotny krok, który często odbywa się *przed* właściwym rozkrojem, a dotyczy krawędzi samej płyty matki. Aby "uzyskać idealnie gładki brzeg płyty" gotowy do precyzyjnego cięcia na wymiar, "maszyna domyślnie ucina po 1,5cm z każdej krawędzi płyty". Po co ten, wydawać by się mogło, niewielki zabieg marnowania materiału? Chodzi o eliminację ewentualnych wad fabrycznych pierwotnego arkusza – drobnych wyszczerbień, zgnieceń transportowych, czy nierówności wynikających z procesu produkcji samej płyty bazowej. Taki 'czysty' i prosty startowy brzeg płyty "ma też na celu zapewnienie kąta prostego we wszystkich formatkach" wycinanych z tego arkusza.

To usunięcie krawędzi bazowej gwarantuje, że punkt wyjścia dla każdej formatki jest geometrycznie doskonały, co jest krytyczne dla uzyskania wymaganej tolerancji cięcia i idealnego spasowania elementów podczas montażu mebli. Ten zabieg jest standardową procedurą w profesjonalnych zakładach i jest wliczony w koszt usługi cięcia, traktowany jako niezbędny element procesu przygotowawczego materiału.

Po cięciu, surowe krawędzie formatek są gotowe do obróbki, którą najczęściej jest oklejanie obrzeżem. Najpopularniejszym materiałem na obrzeża w przypadku płyt lakierowanych jest tworzywo sztuczne, najczęściej ABS lub PVC, w odpowiednio dobranym kolorze i poziomie połysku, który idealnie współgra z powierzchnią lakierowaną formatki. Dostępne są różne grubości obrzeży, najczęściej 0.8 mm lub 2.0 mm.

Obrzeże 0.8 mm jest subtelniejsze, często stosowane w elementach mniej narażonych na uderzenia lub tam, gdzie chcemy zachować lekki wizualnie efekt. Obrzeże 2.0 mm jest znacznie bardziej wytrzymałe, zapewnia lepszą ochronę krawędzi i nadaje meblom masywniejszy, solidniejszy wygląd. Wybór grubości obrzeża ma niebagatelny wpływ nie tylko na estetykę i trwałość, ale także na ostateczny koszt formatki – grubsze obrzeże jest droższe i wymaga innego oprzyrządowania na maszynie do oklejania krawędzi.

Standardową techniką aplikacji obrzeża jest użycie kleju termotopliwego (topionego na gorąco). Profesjonalne okleiniarki automatycznie nakładają klej, dociskają obrzeże do krawędzi, a następnie odcinają jego nadmiar i precyzyjnie frezują oraz polerują krawędź. Ten proces wymaga precyzyjnego ustawienia maszyny i doświadczenia operatora, aby połączenie obrzeża z formatką było praktycznie niewyczuwalne pod palcami, a krawędź estetycznie wykończona, bez widocznej "fugi" klejowej.

Dla najbardziej wymagających zastosowań, zwłaszcza w przypadku mebli o podwyższonej odporności na wilgoć (np. kuchnia, łazienka) lub gdy zależy nam na absolutnie perfekcyjnym efekcie wizualnym, istnieje opcja oklejania krawędzi technologią laserową lub gorącego powietrza (tzw. hot air). W tej technologii stosuje się specjalne obrzeża ze warstwą funkcyjną (aktywizowaną cieplnie), która jest zgrzewana bezpośrednio z krawędzią płyty. Eliminacja tradycyjnego kleju termotopliwego oznacza brak widocznej linii klejowej na połączeniu obrzeża z płytą, co daje wrażenie, jakby krawędź i powierzchnia były jednym monolitem. Jest to rozwiązanie bardziej trwałe i estetycznie lepsze, ale zazwyczaj wiąże się z dodatkową opłatą, jako "możliwa zmiana brzegowania", ponieważ wymaga specjalistycznego parku maszynowego i droższych materiałów eksploatacyjnych.

Wspomniana "możliwa zmiana brzegowania" z "dopłatą" nie dotyczy tylko technologii aplikacji (klej vs. laser/hot air), ale może również obejmować:

- Zastosowanie obrzeża w nietypowym kolorze lub wykończeniu (np. metaliczne, perłowe), które nie jest standardowo utrzymywane na magazynie.

- Obróbkę krawędzi formatek o niestandardowych kształtach (np. koła, łuki, fale), które wymagają okleiniarki krzywoliniowej lub zaawansowanego centrum obróbczego CNC, co jest procesem wolniejszym i bardziej pracochłonnym niż oklejanie prostych krawędzi na maszynie przelotowej.

- Frezowanie krawędzi w inny sposób niż standardowy – np. uzyskanie specyficznego profilu krawędzi, sfazowania pod kątem, czy wykonanie ozdobnego frezu, zanim zostanie nałożone obrzeże lub zamiast niego (w przypadku niektórych rodzajów lakierowanych krawędzi, choć rzadziej przy lakierowanych płytach na bazie MDF).

Dopłata za te niestandardowe opcje brzegowania jest w pełni uzasadniona, ponieważ wiąże się z większym nakładem pracy, koniecznością przezbrojenia maszyny, użyciem droższych materiałów obrzeżowych lub dłuższym czasem pracy maszyny czy operatora. Wybór konkretnej opcji zależy od wymagań projektowych, budżetu oraz oczekiwanej estetyki i trwałości finalnego mebla.

Finalne wykończenie krawędzi płyt lakierowanych to zatem proces złożony, wymagający nie tylko precyzji w aplikacji obrzeża, ale także możliwości dopasowania materiału obrzeża i technologii aplikacji do konkretnych wymagań projektu. Dostępność różnych grubości obrzeży (0.8 mm, 2.0 mm), opcja klejenia standardowego lub laserowego/gorącym powietrzem, a także możliwość niestandardowej obróbki krawędzi (z dopłatą) daje szerokie pole manewru w projektowaniu mebli o zróżnicowanych parametrach estetycznych i użytkowych. Profesjonalnie wykonana obróbka krawędzi to gwarancja, że nawet najmniejszy detal mebla będzie dopracowany, trwały i spójny z jego całościowym wyglądem, tworząc mebel, który cieszy oko i służy latami.

Jakość obrzeżowania ma także znaczenie dla łatwości czyszczenia mebli. Dobrze zgrzane obrzeże bez widocznej linii kleju jest łatwiejsze do utrzymania w czystości, ponieważ nie ma szczelin, w których mógłby gromadzić się kurz i brud. W przypadku płyt lakierowanych, które często wybierane są ze względu na gładką i łatwą do czyszczenia powierzchnię, ten aspekt wykończenia krawędzi staje się jeszcze ważniejszy.

Niektórzy producenci oferują również lakierowanie samej krawędzi, bez nakładania obrzeża, zwłaszcza przy grubszych płytach lub elementach ozdobnych o zaokrąglonych krawędziach. Jest to proces jeszcze bardziej skomplikowany technologicznie, wymagający wielu warstw lakieru nanoszonych w specjalny sposób na krawędź, by uzyskać gładką i trwałą powierzchnię, odporną na uszkodzenia. To zazwyczaj opcja premium, znacznie droższa od tradycyjnego oklejania obrzeżem, ale dająca absolutnie unikalny i monolityczny efekt wizualny, co dla niektórych projektów może stanowić "the must have".